时间:2026-02-04 04:03:01 点击:3

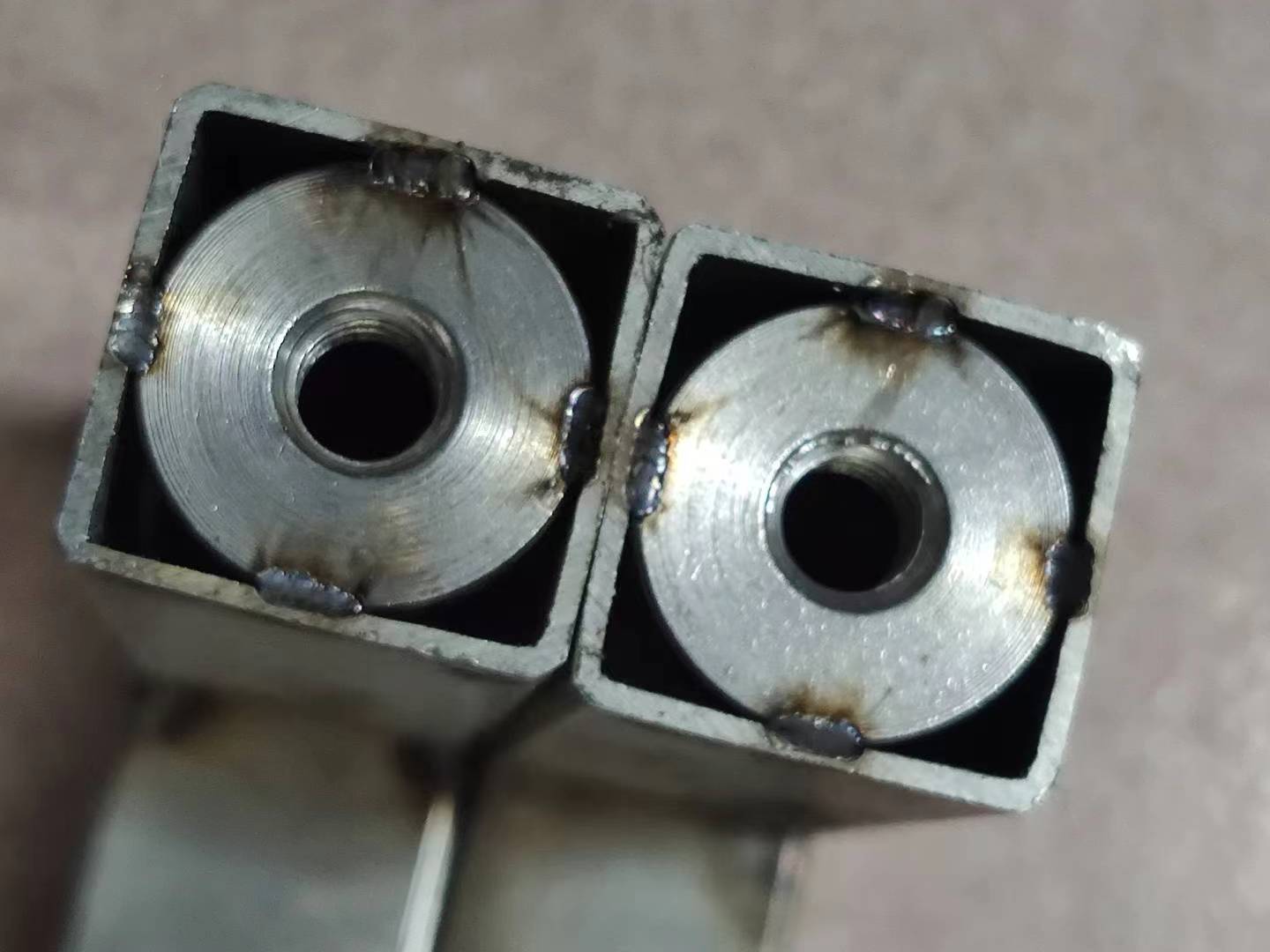

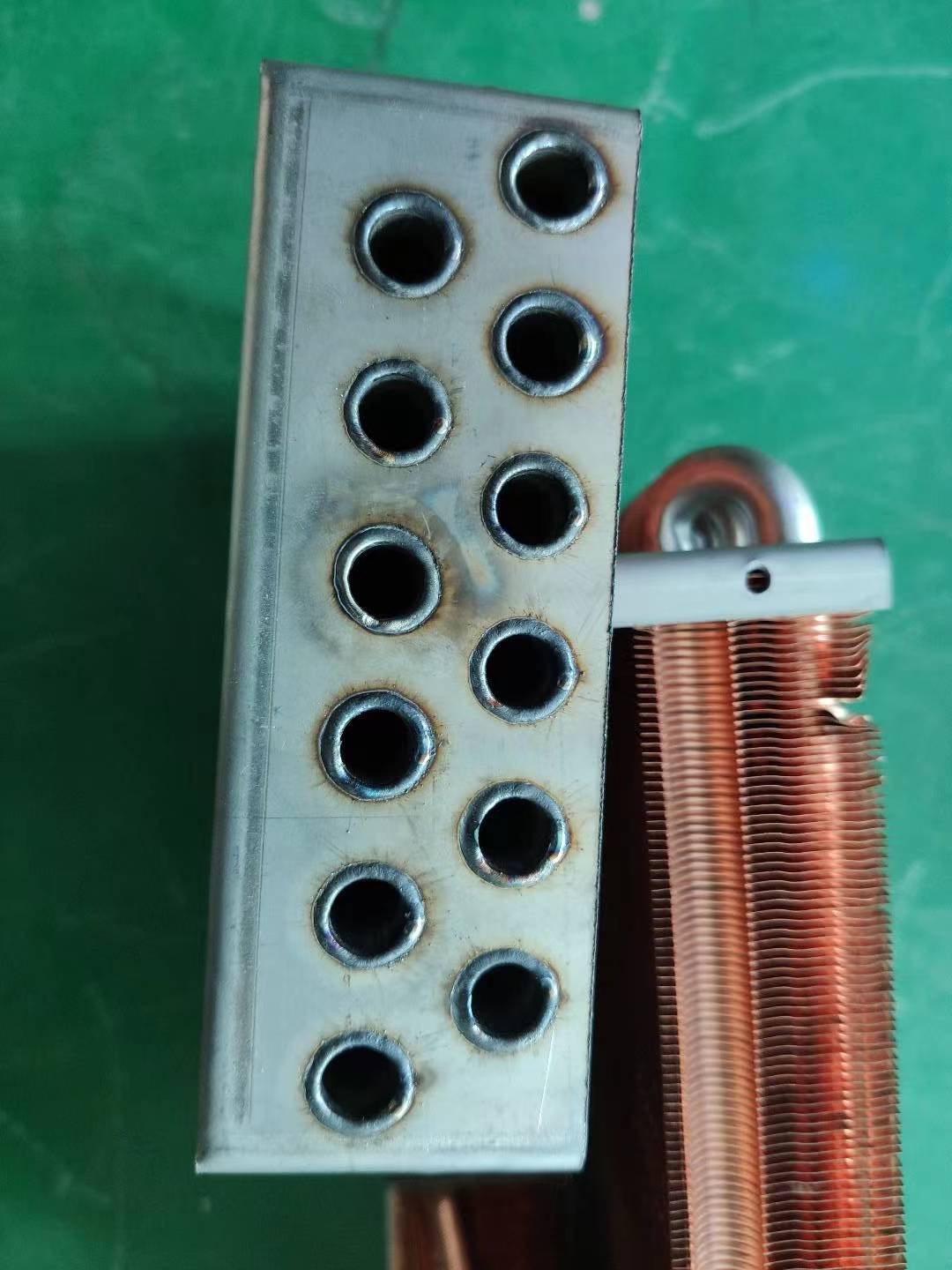

在储能系统制造领域,端子焊接质量直接关系到整个系统的安全性与可靠性。

随着行业对精密加工要求的不断提升,激光焊接技术凭借其独特优势,正成为越来越多企业的优先选择。

激光焊接的技术特点

激光焊接作为一种高能量密度焊接方法,通过聚焦激光束使材料局部熔化形成焊缝。

这项技术特别适合对热输入敏感的材料加工,能有效控制热影响区,减少工件变形。

对于储能端子这类需要高精度连接的部件,激光焊接可实现微米级精度的焊接效果。

与传统焊接方式相比,激光焊接具有焊缝窄、深宽比大、焊接速度快、自动化程度高等特点。

这些优势使其特别适用于批量精密冲压产品的加工需求,能够保证产品一致性,提高生产效率。

材料适配性分析

储能端子涉及的金属材料多样,常见的有不锈钢、铝合金、紫铜等导电性能良好的金属。

不同材料对焊接工艺有着不同要求:

不锈钢端子焊接需注意控制碳化铬析出,保持其耐腐蚀性;铝合金焊接则需克服高反射率、易产生气孔等挑战,通过参数优化可获得良好焊缝;紫铜因导热率极高,需要更高的能量密度才能实现有效焊接。

经过长期实践验证,激光焊接能够妥善处理这些常见金属的焊接需求,特别是对于厚度在0.1毫米至5毫米之间的五金产品,能够提供稳定可靠的焊接解决方案。

焊接设备选型考量

选择适合的激光焊接设备是保证焊接质量的关键。

设备功率范围是首要考虑因素,从500W到3000W不等的功率配置,能够满足不同厚度材料和焊接速度的需求。

对于储能端子这类相对精密的部件,通常中等功率设备即可满足大多数应用场景。

自动化程度是另一重要指标。

高自动化设备能够实现对异型产品的精准焊接,通过编程控制焊接路径,确保每个产品的一致性。

这对于需要大规模生产的储能端子尤为重要,能够显著提高量产焊接质量的稳定性。

设备稳定性与维护便利性也不容忽视。

成熟稳定的设备能够降低故障率,保证生产连续性,而易于维护的设计则能减少停机时间,提高整体生产效率。

工艺参数优化

成功的激光焊接需要精确控制多项工艺参数:

焊接速度需根据材料厚度和热传导特性调整,过快可能导致未焊透,过慢则可能引起过热变形;激光功率需与焊接速度匹配,确保足够能量输入的同时避免过度加热;焦点位置直接影响能量密度分布,需要根据材料类型和厚度精细调整。

保护气体的选择与流量控制同样重要,适当的气体保护能有效防止氧化,提高焊缝质量。

对于不同材料,可能需要使用不同成分的保护气体以达到最佳效果。

质量保证体系

焊接质量的一致性离不开完善的质量控制。

从原材料检验到焊接过程监控,再到成品检测,每个环节都需要严格把关。

过程监控包括实时监测焊接参数稳定性、采用视觉系统检查焊缝成形等。

成品检测则可通过无损检测方法评估焊缝内部质量,确保每个产品都符合要求。

建立完整的质量追溯体系也很有必要,记录每个产品的焊接参数和检验结果,便于问题追溯与工艺优化。

生产协作考量

选择焊接服务供应商时,除了技术能力,还需考虑其生产协作能力。

丰富的行业经验能够帮助快速理解产品需求,提供针对性解决方案;而稳定的交货速度则能配合整体生产节奏,避免因焊接环节延误影响整体进度。

技术团队的响应速度与问题解决能力同样重要。

当遇到特殊材料或新型结构时,能够快速调整工艺方案的服务商,能为产品开发提供有力支持。

行业应用展望

随着储能行业发展,对端子的性能要求不断提高。

激光焊接技术因其精度高、适应性强的特点,在这一领域的应用前景广阔。

从手机电池到大型储能系统,从电子元件到电力设备,精密可靠的焊接连接都是产品性能的基本保障。

未来,随着设备智能化程度提升和工艺不断优化,激光焊接将在储能设备制造中扮演更加重要的角色,为行业发展提供坚实的技术支撑。

选择适合的焊接方案需要综合考虑材料特性、产品设计要求、生产批量等多方面因素。

通过与专业焊接技术服务商深入沟通,结合实际需求进行工艺验证,才能找到最合适的解决方案,为产品质量保驾护航。