时间:2026-01-17 05:19:03 点击:4

在新能源汽车产业蓬勃发展的今天,每一个零部件的制造工艺都直接影响着整车的性能与安全。

其中,端子作为连接电池模组、电机控制器等关键部件的桥梁,其焊接质量更是关乎电流传输的稳定性与整车运行的可靠性。

本文将深入解析新能源汽车端子焊接的技术要点与工艺选择。

焊接工艺的技术演进

传统焊接方式如电阻焊、电弧焊等在端子制造中曾广泛应用,但随着新能源汽车对轻量化、高能量密度需求的提升,材料选择日益多样化。

铝合金、紫铜等轻质高导电材料被大量采用,这些材料在传统焊接中易产生气孔、裂纹、变形等问题,对焊接工艺提出了更高要求。

激光焊接技术的出现为新能源汽车端子制造带来了革新。

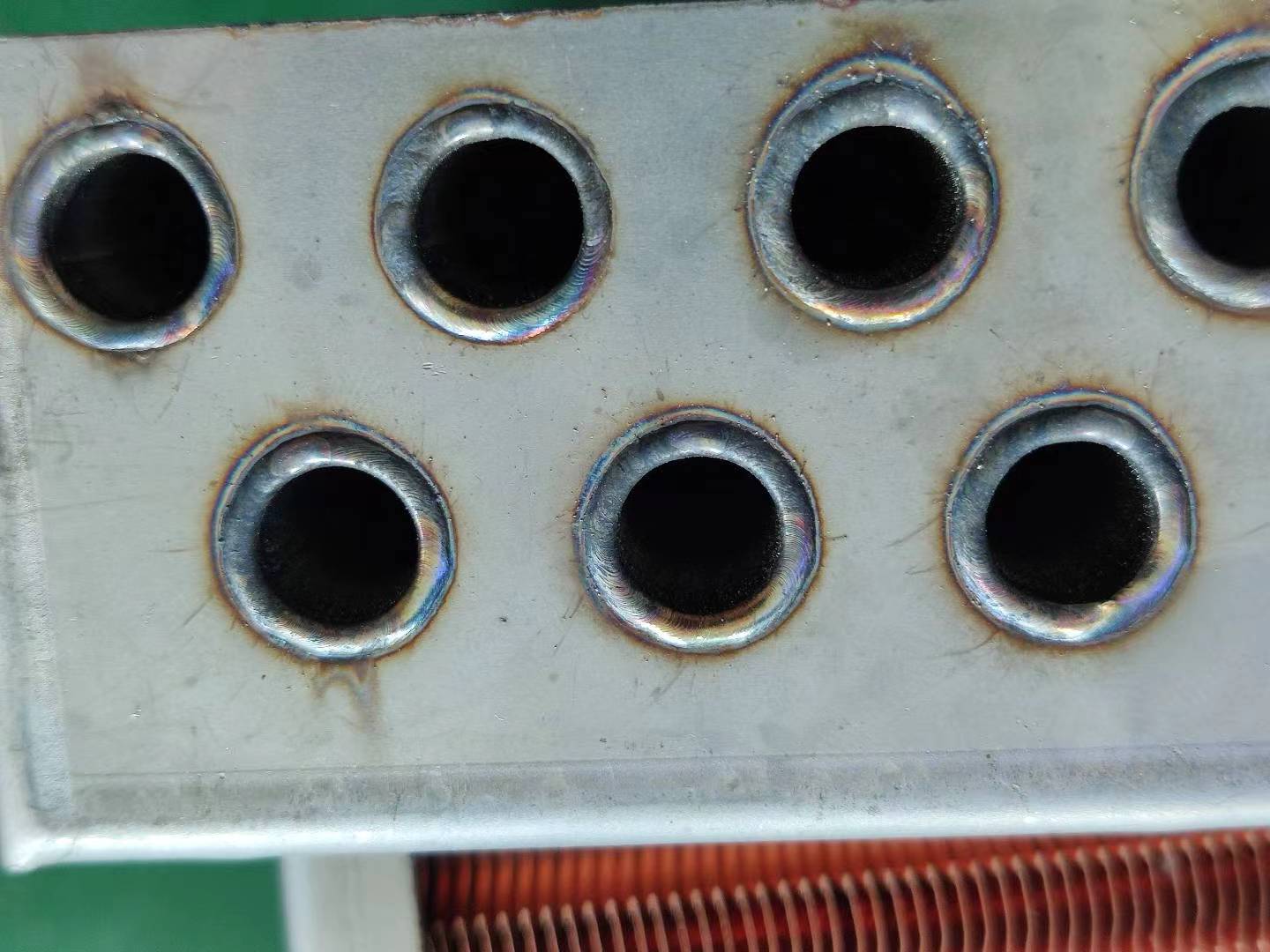

这种非接触式焊接方式通过高能量密度激光束瞬间熔化材料,实现精准连接。

其热影响区小、变形量低的特点,特别适合薄壁端子与精密结构的焊接需求。

材料适配性与工艺挑战

新能源汽车端子常用材料包括导电性优异的紫铜、轻量化的铝合金以及兼顾强度与耐腐蚀性的不锈钢等。

不同材料的热物理性能差异显著,如紫铜的高热导率、铝合金的高反射率等,都对焊接工艺参数提出了特殊要求。

以铝合金端子为例,其表面易形成氧化膜,且热膨胀系数大,传统焊接易产生气孔和裂纹。

激光焊接通过精确控制能量输入和采用摆动焊接等技术,能够有效破碎氧化膜,减少缺陷产生。

而对于紫铜端子,则需要更高功率的激光设备和特定的保护气体配比,以克服其高热导率带来的能量散失问题。

精密焊接的工艺控制

新能源汽车端子往往结构复杂,尺寸精密,焊接位置多变。

直线、圆周及异形焊缝的自动化焊接成为行业标配。

通过高精度运动控制系统与激光参数的协同配合,可以实现0.1毫米级别精度的焊接作业,确保每个端子连接的一致性。

焊接过程中的保护气体选择、焦点位置控制、焊接速度与功率匹配等参数,都会直接影响焊缝成形与力学性能。

经过长期实践积累,专业焊接服务商能够针对不同材料厚度(从0.1毫米到数毫米不等)和接头形式,优化出一整套工艺方案。

质量一致性的保障体系

量产环境下,焊接质量的一致性直接关系到终端产品的可靠性。

自动化激光焊接系统通过程序化控制,消除了人为操作的不稳定性,确保每个焊点的能量输入、作用时间完全一致。

同时,现代焊接系统往往集成在线监测功能,实时跟踪焊接过程中的熔池行为、等离子体特征等参数,及时发现异常并调整工艺。

这种闭环控制系统为大批量生产提供了可靠的质量保障。

行业应用与未来趋势

随着新能源汽车向更高电压平台发展,对端子的载流能力、连接可靠性提出了更严苛的要求。

激光焊接技术凭借其可精确控制熔深、焊缝窄而深的特点,能够实现端子连接处低电阻、高强度的理想状态。

未来,随着材料科学的进步与电池结构设计的创新,端子形式将更加多样化。

焊接工艺也需要不断适应新材料、新结构的挑战,向更智能化、柔性化的方向发展。

专业焊接技术服务商通过持续的技术积累与设备升级,正在为新能源汽车产业的稳步前进提供坚实的工艺支撑。

在新能源汽车这个技术密集的领域,每一个细节的完善都可能带来整体性能的提升。

端子焊接作为其中看似微小却至关重要的环节,正通过技术革新不断突破传统局限,为电动汽车的安全行驶与高效运行贡献着不可或缺的力量。