时间:2026-01-03 05:16:42 点击:1

在精密机械传动的世界里,内齿轮扮演着至关重要的角色。

其加工精度直接决定了整个传动系统的平稳性、效率、噪音水平与使用寿命。

作为一家深耕于机械传动领域,集研发、设计、销售与技术服务于一体的专业机构,我们深刻理解“精度”二字在高端装备制造中的千钧之重。

本文将围绕内齿轮加工精度的核心要素、技术挑战以及我们的专业实践,探讨如何实现这一关键部件的卓越性能。

精度:内齿轮性能的基石

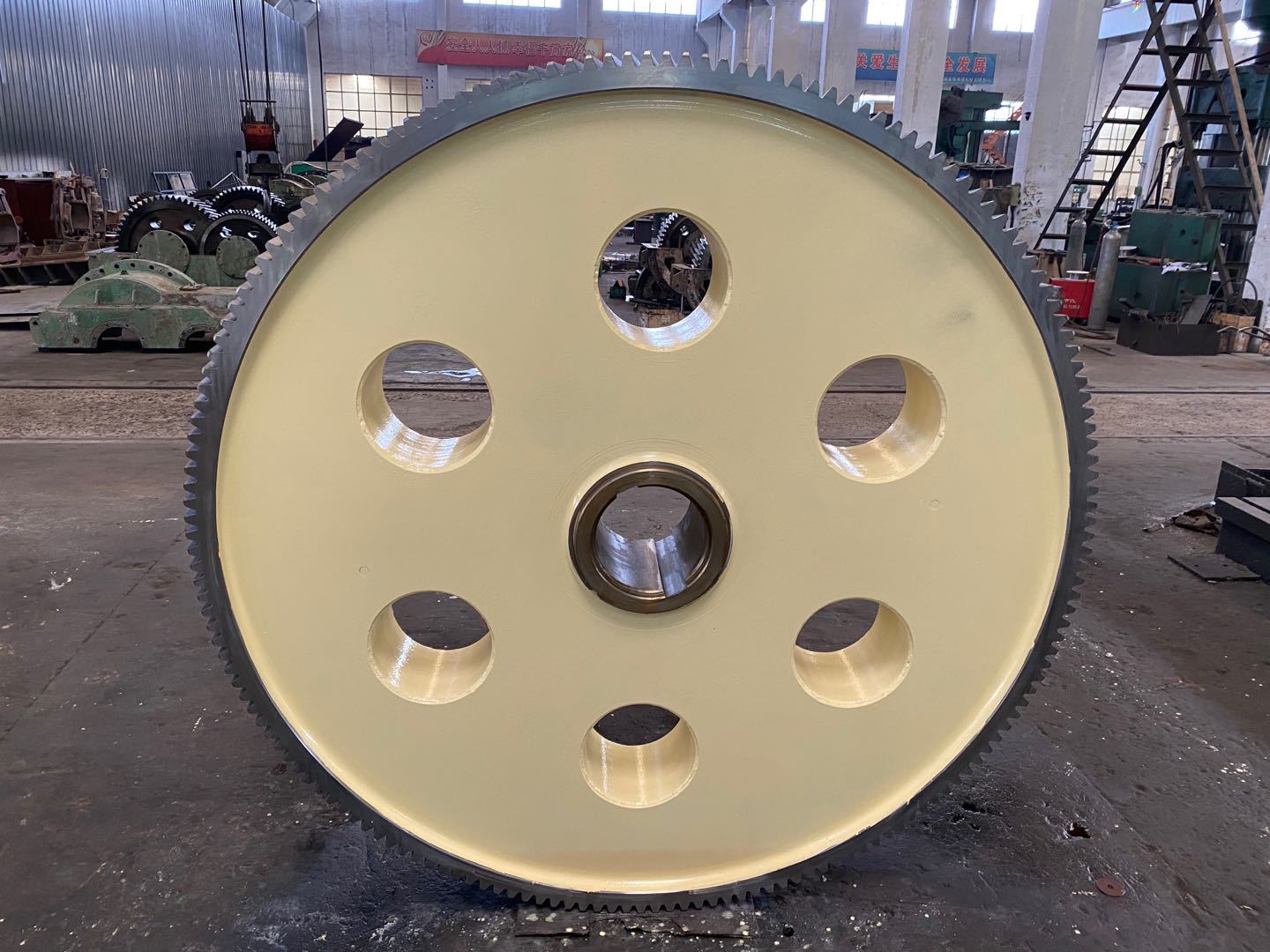

内齿轮,顾名思义,是齿形分布在圆柱体内表面的齿轮。

与外啮合齿轮相比,其结构更为紧凑,能够实现更大的传动比和更优的空间利用率,广泛应用于各类重型矿山机械、工程设备、提升系统及特种传动装置中。

然而,其封闭式的结构也给加工制造带来了独特的挑战。

加工精度是衡量内齿轮品质的核心指标,它主要包括以下几个方面:

1. 齿形精度:确保齿廓曲线符合设计理论,直接影响齿轮的啮合平稳性和传动精度。

2. 齿向精度:控制齿轮齿宽方向的误差,保证载荷沿齿面均匀分布,避免偏载导致的早期失效。

3. 齿距精度:保证每个齿在分度圆上位置的准确性,是影响传动平稳性和噪音的关键。

4. 径向跳动与端面跳动:反映齿轮的安装基准与齿形要素之间的位置关系,影响装配后的传动质量。

任何微小的精度偏差,在高速、重载的严苛工况下都可能被放大,导致振动加剧、噪音升高、效率下降,甚至引发 catastrophic 失效。

因此,追求极致的加工精度,是保障设备可靠运行与长久寿命的必然要求。

实现高精度的技术挑战与工艺路径

内齿轮的加工,尤其是大型、硬齿面、高精度内齿轮的制造,是一项复杂的系统工程。

其难点主要在于:

- 加工空间受限:刀具必须在工件内部进行操作,对刀具刚性、尺寸及机床内部空间设计提出特殊要求。

- 测量难度大:齿形、齿向等关键参数在内部,传统测量工具难以触及,需要专用的精密检测设备。

- 热处理变形控制:为获得高硬度和耐磨性,常需进行热处理,但此过程极易引起齿轮变形,精度难以保持。

面对这些挑战,实现高精度内齿轮加工依赖于一条严谨的工艺路径与先进的技术支撑:

1. 先进的加工设备与刀具技术:采用高性能的数控插齿机、刮齿机或专用的内齿磨床是基础。

刀具的材质、几何角度、涂层技术直接影响加工表面的质量和刀具寿命。

我们依托国内外先进的加工设备资源,确保加工母机的精度与稳定性。

2. 精密的热处理与变形控制工艺:通过计算机模拟热处理过程,优化工艺参数,并采用压力淬火、深冷处理等先进技术,最大限度地减少热处理变形,为后续的精加工留下充足的余量并保证组织性能。

3. 创新的工艺编排与过程控制:科学安排粗加工、半精加工、精加工及光整加工工序。

在关键工序引入在线监测或工序间精密检测,实时反馈数据,调整工艺参数,实现过程可控。

4. 精密的检测与质量追溯体系:配备三坐标测量机、齿轮测量中心等精密仪器,对内齿轮的齿形、齿向、齿距等参数进行全面、精准的测量。

建立完整的质量数据档案,实现从原材料到成品的全流程质量追溯。

我们的专业实践与核心能力

在长期服务于矿山机械、大型提升设备、破碎筛分设备等领域的实践中,我们围绕“内齿轮加工精度”这一核心课题,构建了自身的技术与服务优势。

我们不仅专注于内齿轮本身的精密制造,更从系统集成的角度出发,深入理解其在提升机传动系统、破碎机动力系统等整体装备中的功能与匹配要求。

这种系统视角使我们能够更精准地定义齿轮的精度需求,确保其与制动系统、润滑系统、电控系统等其他关键部件完美协同。

在研发与设计端,我们的技术团队运用先进的仿真软件,对齿轮的受力、热变形、啮合状态进行模拟分析,从设计源头优化参数,为高精度制造奠定理论基础。

我们具备承接大型齿轮、齿圈、齿轮轴等复杂部件从设计到成品的一体化能力。

在生产协作与资源整合方面,我们充分融合成熟产业集聚区的制造技术优势,与具备顶尖加工能力的伙伴深度合作。

无论是大型铸造锻造毛坯的供应,还是对齿轮轴、大型齿圈等关键部件进行高精度机械加工,我们都建立了严格的质量控制标准与合作流程,确保每一件产品都符合甚至超越客户的精度期望。

此外,对于设备中至关重要的液压、润滑、密封等辅助系统,我们通过整合全球优质的部件资源,为客户提供高性能、高可靠性的配套方案,这些系统的稳定工作同样是保障齿轮传动精度持久性的重要环境因素。

结语:以精度驱动可靠,以专业创造价值

内齿轮的加工精度,远非简单的尺寸符合性,它是材料科学、机械加工工艺、热处理技术、精密测量与系统工程学的集大成体现。

它代表着对品质的执着追求,对可靠性的庄严承诺。

我们始终坚信,卓越的精度是赋予机械装备以灵魂与生命力的关键。

未来,我们将继续聚焦于传动技术的精进与创新,不断挑战加工精度的极限,以更精密的产品、更完善的技术服务,携手国内外合作伙伴,共同驱动各类重型装备平稳、高效、静音地运转,为产业的进步贡献我们的专业力量。

在追求极致精度的道路上,我们永不止步。