时间:2025-12-27 05:22:18 点击:1

在精密制造领域,焊接工艺的质量直接决定了产品的可靠性与耐久性。

随着新能源产业的快速发展,储能设备对核心零部件的连接技术提出了更高要求。

作为拥有十余年激光焊接经验的技术服务商,我们积累了丰富的金属加工实践经验,尤其在储能端子焊接应用方面形成了成熟的技术方案。

精密焊接的技术核心

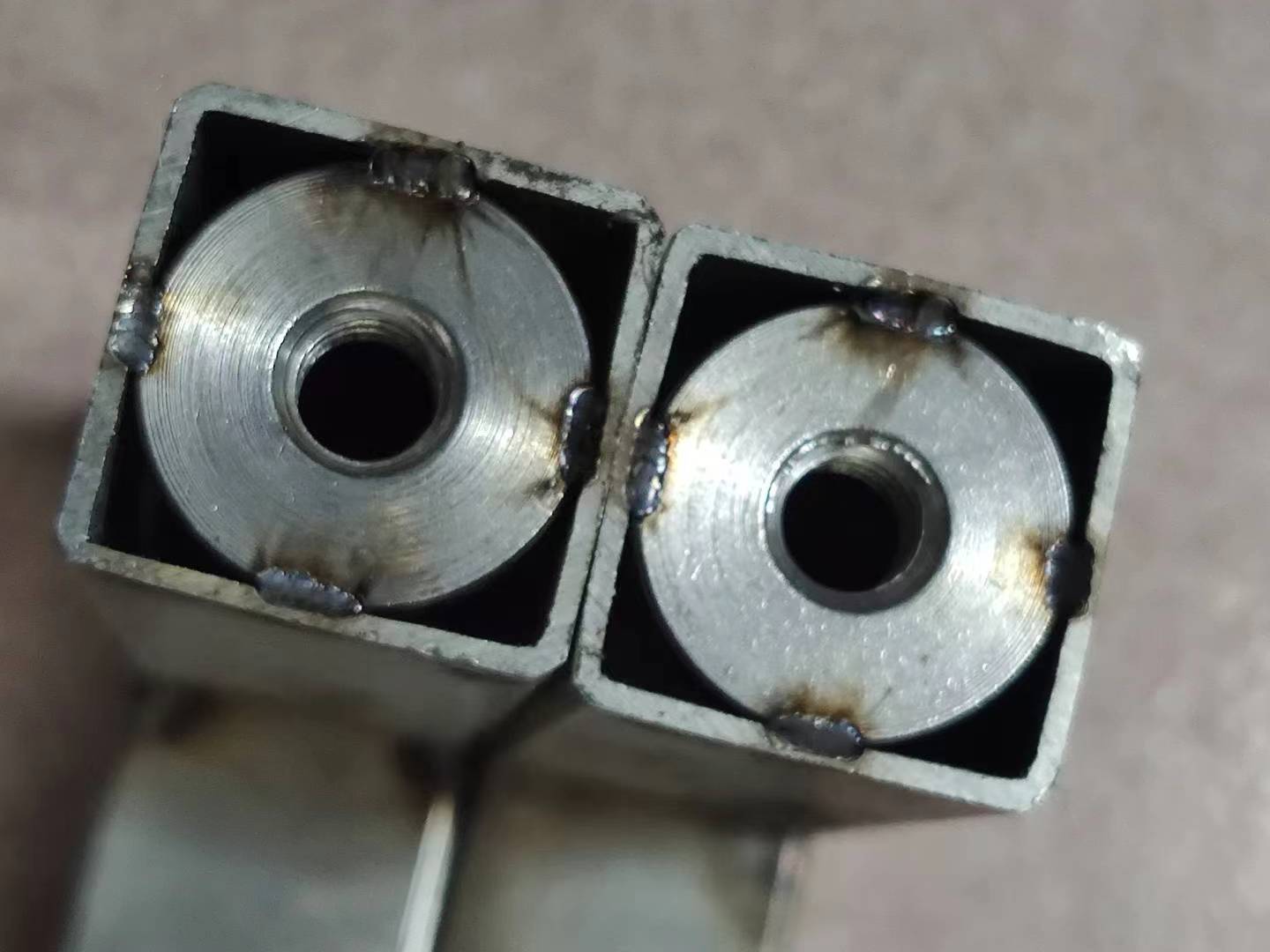

储能端子作为能量存储与传输的关键部件,其焊接质量直接影响整个系统的安全稳定运行。

这类产品通常采用不锈钢、铝合金、紫铜等导电性能优异的金属材料,厚度多在0.1毫米至5毫米之间,对焊接工艺的精细度要求极高。

传统焊接方式往往难以兼顾效率与精度,而激光焊接技术凭借其能量集中、热影响区小、自动化程度高等优势,成为储能端子制造的理想选择。

我们的设备激光功率范围覆盖500W至3000W,能够针对不同材料特性、不同厚度产品调整最佳参数,确保焊接深度均匀、焊缝美观且牢固。

技术优势详解

材料适应性广泛:我们掌握的激光焊接技术可处理多种常见金属,包括但不限于不锈钢、铝合金、钛合金、紫铜、镀锌板等。

每种材料都有其独特的物理特性,例如铝合金的高反射率、紫铜的高导热性等,都需要针对性的工艺调整。

通过十余年的技术积累,我们已形成完善的材料数据库和工艺参数库,能够快速匹配最佳焊接方案。

精密加工能力:储能端子通常结构精巧,焊缝位置往往在微小区域。

我们的设备自动化程度高,能够实现对异型产品的精准定位和自动化焊接,保证量产产品质量的一致性。

对于0.1毫米级别的超薄材料,我们通过精确控制激光能量和聚焦位置,避免烧穿或变形;对于较厚的材料,则通过多道焊接或摆动焊接技术,确保熔深达标且外观平整。

工艺稳定性保障:批量生产中最重要的是工艺稳定性。

我们通过设备自动化控制系统,确保每个产品的焊接参数一致,减少人为因素影响。

同时,配备实时监测系统,对焊接过程进行质量监控,及时发现并调整偏差,确保每批产品的合格率。

应用实践要点

在实际生产中,储能端子焊接有几个关键注意事项:

首先,焊前清洁至关重要。

金属表面的油污、氧化物等杂质会直接影响焊接质量,导致气孔、裂纹等缺陷。

我们建立了严格的清洁工艺流程,确保焊接前材料表面达到工艺要求。

其次,工装夹具的设计直接影响焊接精度。

针对不同形状的储能端子,我们定制专用夹具,确保产品定位准确、固定牢固,同时考虑散热需求,避免热量积聚导致变形。

再者,焊接参数需要根据具体产品进行优化。

即使是同种材料,不同厚度、不同结构的产品也需要调整功率、速度、频率等参数。

我们的技术团队会根据样品测试结果,确定最佳参数组合,并形成标准化作业指导。

最后,焊后处理也不容忽视。

包括清理飞溅物、进行必要的热处理消除应力、进行质量检测等环节,都是确保产品最终质量的重要组成部分。

质量与效率的平衡

在批量生产中,如何在保证质量的前提下提高效率,是每个制造企业面临的挑战。

我们的解决方案是:

通过自动化设备实现连续作业,减少人工干预时间;优化焊接路径规划,减少空走时间;采用多工位设计,实现装夹与焊接并行作业;标准化工艺流程,缩短技术准备时间。

同时,我们建立了完善的质量控制体系,从原材料检验、过程监控到成品检测,每个环节都有明确的标准和记录,确保任何问题都可追溯、可分析、可改进。

技术发展趋势

随着储能技术的进步,对端子的要求也在不断提高。

未来发展趋势包括:

材料多样化,新型合金材料将不断出现;结构复杂化,集成更多功能于端子设计中;精度要求更高,焊接区域进一步微型化;环保要求更严,工艺过程更加绿色清洁。

我们将持续关注行业动态,不断更新设备和技术,保持工艺领先性。

同时,我们愿意与客户深度合作,共同研发适应未来需求的新工艺、新技术。

结语

十余年的专注与实践,使我们深刻理解精密焊接的技术内涵。

每一道焊缝,不仅是材料的连接,更是责任的承载。

我们相信,优质的技术服务应当建立在扎实的工艺基础上,通过严谨的态度和专业的技能,为客户创造真实价值。

在快速发展的新能源领域,我们将继续深耕激光焊接技术,不断完善储能端子及其他精密金属部件的焊接解决方案,以稳定的品质和高效的服务,助力合作伙伴的产品在市场竞争中赢得先机。