时间:2025-12-27 05:22:02 点击:1

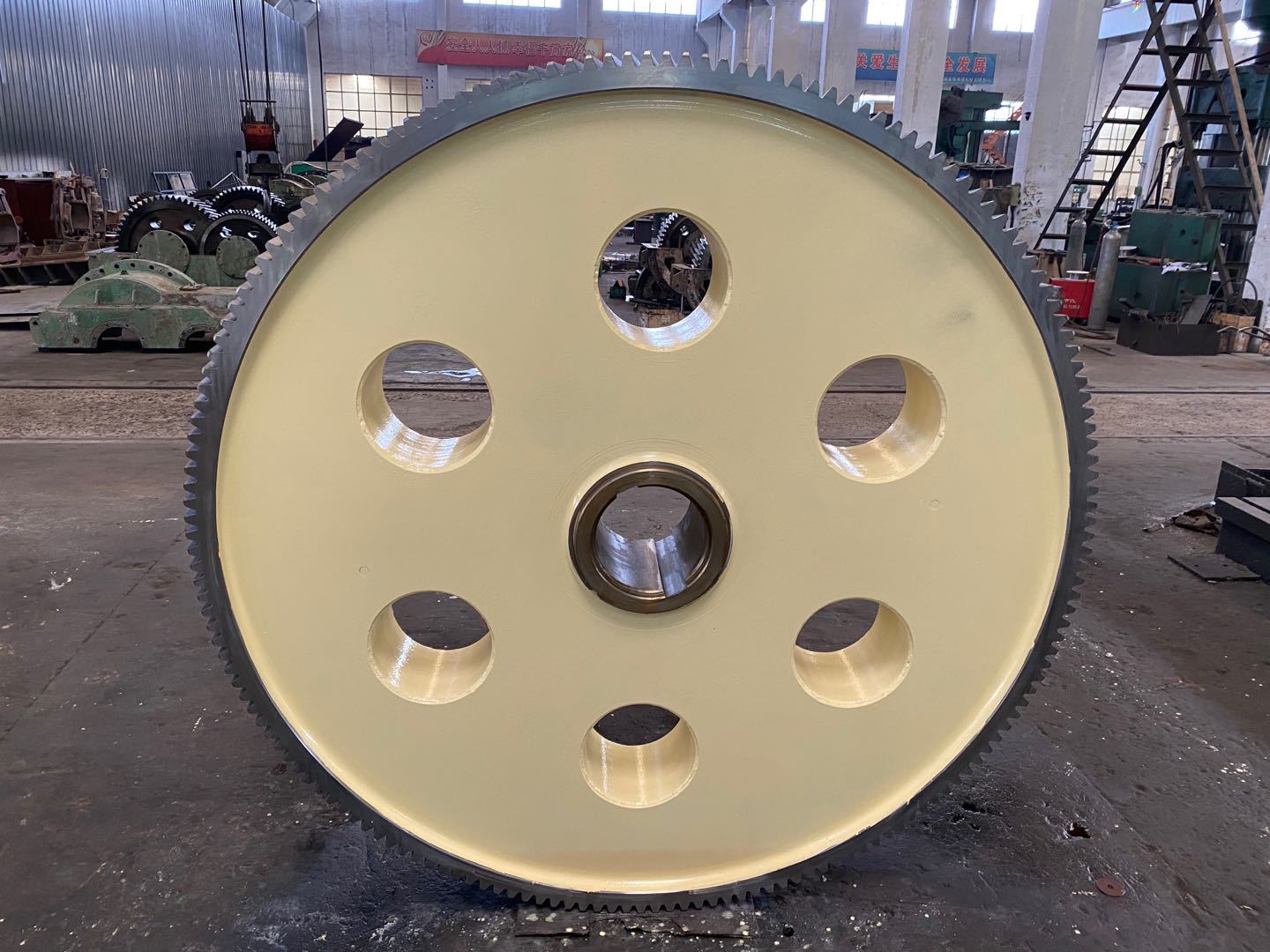

在工业制造领域,齿轮作为动力传递的核心部件,其精度与可靠性直接决定着整个机械系统的性能与寿命。

而磨齿工艺,作为齿轮精加工的关键环节,对最终产品的品质起着决定性作用。

面对多样化的工况需求与日益严苛的技术标准,标准化设备往往难以满足所有特殊要求,此时,量身定制的磨齿解决方案便成为提升竞争力、突破技术瓶颈的必然选择。

理解定制化的核心:从需求出发

磨齿机的定制并非简单的功能叠加,而是一个始于深度需求分析的系统工程。

成功的定制始于与客户的紧密沟通,明确几个核心维度:

* 工件特性:包括齿轮的模数、直径、齿宽、螺旋角、材料硬度以及热处理后的变形量等。

这些基本参数是选择磨齿机型号和配置的基础。

* 精度要求:明确需要达到的精度等级(如国标、德标、美标等不同标准下的等级),以及对齿形、齿向、周节累积误差等的具体公差要求。

* 生产效率:根据生产纲领(批量大小、节拍要求)确定设备的自动化程度,如是否需要自动上下料、在线测量、砂轮自动修整与补偿等功能。

* 工艺与集成:考虑特定的磨削工艺(如成形磨、展成磨),以及设备是否需要与现有生产线或未来规划的生产系统进行集成和数据交互。

* 环境与空间:考虑车间的布局、电力配置、地基承重等安装条件限制。

定制磨齿机的关键技术考量

基于明确的需求,定制过程将聚焦于以下几个关键技术的配置与优化:

1. 机床结构与刚性:高刚性、高稳定性的床身、立柱和工作台是保证磨削精度与表面质量的根本。

针对大型或重型齿轮的加工,需要特别加强机床结构设计,采用优质铸件和合理的筋板布局,以抵抗磨削力并保持长期精度。

2. 数控系统与运动控制:先进的数控系统是磨齿机的“大脑”。

定制时需选择性能强大、开放性好、支持复杂插补运算的系统。

精密的伺服驱动、直线电机或力矩电机的应用,以及全闭环反馈控制,是实现纳米级运动精度和同步性的保障。

3. 砂轮主轴与修整系统:主轴单元须具备高转速、高刚性、低热变形特性。

砂轮修整系统(如金刚滚轮修整器)的精度和自动化程度直接影响齿形精度和加工效率。

定制可能涉及特殊修整轨迹或修整程序的开发。

4. 在线测量与补偿技术:集成在机测量系统是实现“加工-测量-补偿”闭环制造的关键。

通过探头在加工过程中或加工后实时检测齿轮参数,并自动反馈补偿机床运动,可大幅提升首件成功率和批量一致性,减少对离线检测的依赖。

5. 软件与工艺数据库:专用的磨齿软件应能灵活定义齿轮参数、生成磨削程序,并内置工艺专家系统。

定制化服务包括根据客户常用材料、齿轮类型建立专属的工艺参数数据库,优化磨削速度、进给量、冷却液参数等,以提升效率并延长砂轮寿命。

6. 自动化与智能化接口:为实现无人化或少人化生产,需定制机器人或桁架机械手接口、工件自动识别与定位系统、刀具(砂轮)寿命管理及预警系统等。

同时,为适应工业互联网趋势,设备应具备标准数据接口,支持生产数据采集、状态监控和远程运维。

选择定制合作伙伴的要素

磨齿机的定制是一项长期投资,选择正确的合作伙伴至关重要。

一个理想的合作伙伴应具备:

* 深厚的技术积淀与工程经验:不仅精通磨齿机制造,更应深入理解齿轮工艺与应用场景,能够提供从工艺试验、方案设计到安装调试的全流程支持。

* 强大的研发与集成能力:拥有专业的研发团队,能够针对非标需求进行机械、电气、软件层面的深度开发与集成,而非简单的部件拼装。

* 完备的供应链与制造体系:能够确保关键功能部件(如主轴、数控系统、导轨丝杠、测量系统)的优质供应,并拥有精密制造和装配能力,保证整机品质。

* 完善的服务体系:提供从安装培训、工艺支持到备件供应、技术升级的全生命周期服务,能够快速响应现场需求,保障设备持续稳定运行。

我们深耕于矿山机械及大型精密传动领域,深刻理解高负载、高可靠性工况下对齿轮传动件的极致要求。

凭借对齿轮加工工艺的持续研究以及与国内外先进技术资源的紧密合作,我们致力于为客户提供不仅仅是单台设备,更是涵盖工艺咨询、定制化开发与持续服务的磨齿解决方案。

我们相信,每一套定制化的磨齿机,都是与客户共同创造的、契合其独特制造基因的精密工具。

它代表着对品质的执着追求、对效率的精准把控,以及对未来生产模式的前瞻布局。

当标准答案无法满足您的挑战时,定制化之路将是通往卓越制造的最佳路径。