质量管理体系认证-证书可查 顾问可信-佛山ISO9001认证

价格:面议

产品规格:

产品数量:

包装说明:

关 键 词:佛山ISO9001认证

行 业:商务服务 认证服务

发布时间:2022-12-02

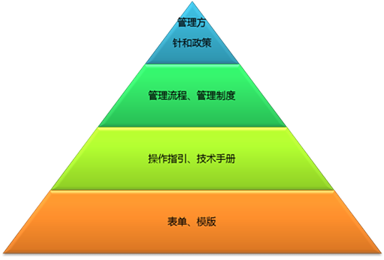

1.1企业必须建立文件化的质量体系。通过质量手册,质量体系程序文件,作业书等书面文件来表达其质量体系。

1.2企业应制订文件控制程序,规定文件的批准、发布、更改、回收、归档及识别的方法和手续。

企业是否编写了质量手册。

企业编写的质量文件是否能够覆盖企业的各项质量活动。

企业是否制订了明确的文件管理程序。

企业是否能够保证各个场所使用的都是的有效文件。

企业是否建立了记录控制程序

标识管理

1.1原材料标识:

1.1.1所有材料入库前,原材料仓管员负责将其放置待验区,经品控员检验合格后,原材料仓管员方可放入合格区且进行明确标识,并登记入库。

1.1.2检验不合格的材料,保持原有标识。并贴上不合格标识,经品控部主管核准后,放置不合格品区,由品控员记录在《原材料检验报告》上,原材料仓管员通知采购部退货。

1.1.3进货物质的产品标识应能体现出名称、供方、类型(型号)、规格等级、数量、批次、产地、检验结果等,并建立对应台帐,做到帐、物一致。

1.2生产过程中的标识:

1.2.1在产品实现全过程中针对监测要求识别产品的状态(检验状态:待检、合格、不合格、待判定)。

1.2.2状态标识的形成可用、标签、颜色、标牌、区域、文字或其他方法。

1.2.3所有产品未经检验需暂时存放时,可在存放区内标识“待检区”,品控员检验合格则放置合格品区;不合格放在不合格区,待处理,并记录,便于追溯。

1.2.4生产单位在生产过程中为区分产品所处状态可用相应的区域标牌标识所属产品,如XX暂放区、包装区等。

1.2.5品控员按照要求进行检验,并将合格品和不合格品分开放置,不合格品放置于不合格区。

1.2.6对于在生产过程中使用的物料,则应在包装标签上标识其品名。

1.2.7过程产品经检验后由检验员或生产班组长/主管在各过程控制记录单上做好审核,该记录由生产现场人员实时记录。经检验合格方可进入下道工序。

1.2.8生产过程中和生产完毕后,操作人员将不同品种、规格及产品状态加以正确标识,生产现场不得出现标示不明确的产品。

成品标识:

品控员按产品的检验标准对成品进行检验,将合格品和不合格品分开放置,不合格品放置于不合格框内。

品控员检验合格的成品,由成品仓管员将其按区域分类摆放。

立包装的产品做好批次/日期标识,有班次或不同产线时应打上不同的代号,生产现场管理人员做好包装并记录,并由检验员及班组长做好审核。

成品的标识:外销产品以注册代号、品名、规格、生产日期、产地标识。内销产品以公司名称、产品名称、规格、产地、生产日期标识、执行标准、生产许可正好、保质期和存贮方法等,以确保满足可追溯性要求。

经确认后的纠正措施,必须立即执行,同时必须明确权责部门,落实职责,切实执行。

检验或化验时,若发现产品品质不符合检验标准时,品控员需依据标准,通知生产单位进行原因分析,拟定改善完成日期;对评估为不合格的供方由采购部对其要求采取纠正措施;对于客户满意度咨询结果,若因质量问题需采取纠正措施时,采购部将《纠正措施单》交到责任单位进行改善;质量目标未能达到状况或不期望的情况由各有关单位依目标值评估后采取纠正措施。纠正措施在实施过程中,品管部必须进行,确保措施有效执行。

纠正措施完成后,品管部及权责部门必须对其效果的有效性进行验证,无效或效果不明显须重新解析原因及提出新的或更有效的纠正措施。

效果维持与标准化

纠正及预防措施实施后,确认效果明显,必须变更相关之程序,同时需修改相关的品质文件。

管理评审

纠正及预防措施相关资讯,必须提供作为管理审查的输入。

记录归档

各项不合格的原因、纠正措施及其处理结果等方面内容必须记录归档,执行单位和跟踪确认单位必须及时如实记录。以利统计分析及品质追溯。

应对风险和机遇的措施

1在策划质量管理体系时,应该考虑到以下几个方面:

a.公司所处的环境(4.1);

b.相关方的需求和期望(4.2);

2识别出需要应对的风险和可能出现的机遇,针对这些风险和机遇策划出:应对的措施;如何整合和实施措施;如何评价这些措施的有效性。

这些措施应与其对产品和服务符合性潜在影响程度相适应。

2质量、环境目标及其实现的策划

2.1公司应当在相应的层次和职能上建立目标。质量目标设立时应考虑到满足要求,提供合格的产品和服务,增强顾客满意方面的内容。

质量目标应:

a.与方针保持一致;

b.可测量;

c.要予以沟通和监视;

d.要适时更新;

公司以文件化的形式保留制订的质量目标。

2.2公司在《质量目标实现策划表》中确定以下几个方面的内容,以便实现目标:

a.实现目标的措施或步骤;

b.需要提供哪些资源;

c.明确责任部门或人;

d.明确完成时间;

e.明确目标的评价(计算)方法。

产品要求的评审

企业是否制订了合同评审的程序。

企业的合同评审工作是否责任明确。

接收订货后,是否将其转化成工艺技术文件或其它实施性文件。