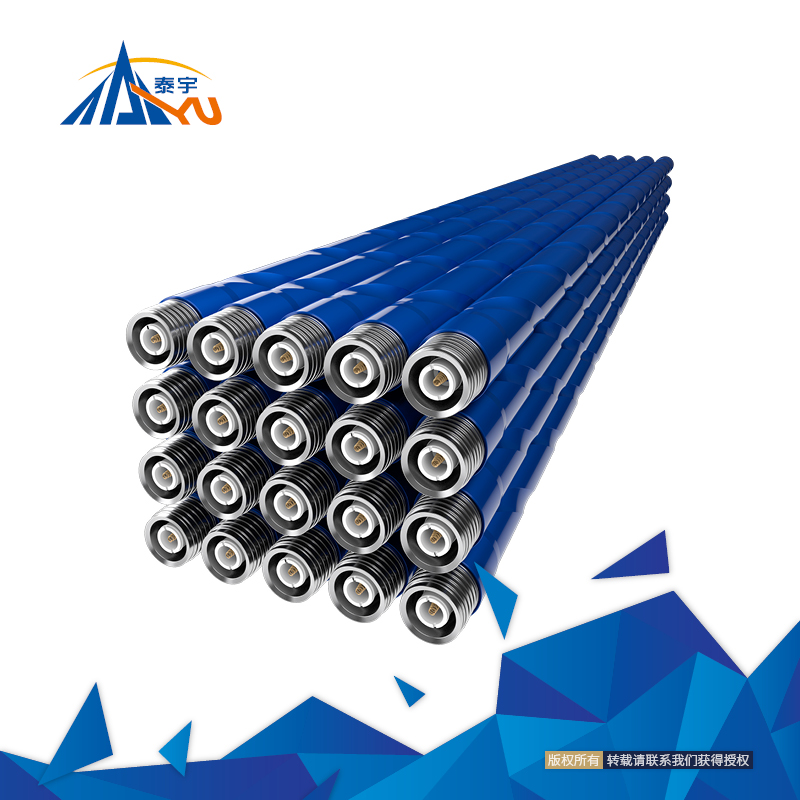

定向钻杆 耐压抗腐——解决接头变形断裂问题 通缆钻杆

价格:1200.00起

产品规格:

产品数量:

包装说明:

关 键 词:通缆钻杆

行 业:机床 机床刀具夹具 钻头

发布时间:2021-09-18

由于我国各矿地质条件复杂,煤层松软等因素影响,国内煤炭企业先后引进了美国和澳大利亚的水平定向钻机进行施工钻孔,但施工效果不佳,深度不足400米,小深度仅几十米,远未达到钻机的额定钻进深度,而且在钻孔施工过程中多次出现钻杆折断、螺杆钻具脱落等问题。

特色解决您的使用痛点

井下定向钻进技术应用时,通缆钻杆反复装卸过程中会对钻杆丝扣的会出现磨损现象,因为通缆钻杆丝扣壁较薄且是钻杆强度薄弱部位,在钻进时,由于在弯曲钻孔内钻杆受力过大,易造成钻杆接头丝扣非正常损坏,以及钻杆受拉弯反复作用,管内密封塑料接头受冲洗液酸碱度等因素影响,长时间使用接头会因蠕变造成几何尺寸改变,也会导致密封性能降低、线管进水内外导通,使信号无法传输的情况。

渗氮工艺——解决螺纹丝扣磨损问题

对钻杆的接头进行渗氮处理,加强钻杆丝扣抗磨性能,提高钻杆使用寿命,避免在弯曲钻孔内钻杆受力过大造成钻杆接头丝扣非正常损坏。

耐压抗腐——解决接头变形断裂问题

通缆接头采用高精度注塑模具,并使用进口PPR(100)级全新原料,强化通缆接头抗腐耐压能力减少其发生变形和断裂等现象。

耐候管材——解决线管热胀冷缩问题

由于普通塑料线管热胀冷缩,伸缩量较大,无法保证装配精度,线管采用耐候管材,伸缩量限定在可控范围内,保证装配精度。

电镀处理——解决挡圈氧化生锈问题

定位挡圈在恶劣环境中容易生锈,售后维修难度会随之增加,对定位挡圈进行电镀处理,能够延长使用周期,并利于维护与维修。

技术——解决操作损坏问题

有完整详细的通缆钻杆使用说明与操作指南,并派技术人员进行现场培训,操作流程及注意事项,并协助寻找应用问题的根源。

后期保养——解决钻杆腐蚀破损问题

配有耐高温螺纹润滑脂和应用规范,对钻杆进行用前用后养护规范,并养成钻杆定期保养的好习惯,可延长钻杆的使用寿命。

满足探水瓦斯抽放孔定向钻孔施工

满足小曲率梳状定向钻孔施工

满足急倾斜煤层定向钻孔施工

螺纹设计:

螺纹结构受力比较复杂,在拉、压、扭、弯等多种载荷的作用下,易发生疲劳失效或疲劳断裂。以往使用中,这种疲劳断裂经常发生在钻杆的螺纹连接处,为提升钻杆薄弱环节,螺纹整体结构采用双锥度设计,接头螺纹锥度与绳索取心钻杆螺纹锥度一致,并增加螺纹根部断面积,提高螺纹联接强度。

生产工艺:

通缆钻杆主体采用热处理+摩擦焊接+数控工的方式进行加工。其中接头热处理、摩擦焊接、焊后热处理以及精车螺纹都是钻杆体加工过程中的重要工序。

钻杆制造工艺分为接头加厚一体型和摩擦焊接型,接头采用渗氮处理,具有较高的强度和硬度,保证连接的安全可靠,可加强丝扣抗磨性能,并提高钻杆使用寿命。通缆钻杆加工关键工序是摩擦焊。摩擦焊是一种固态的焊接方式。通过机械摩擦运动使两摩擦表面产生热量,把焊件表面加热到塑性状态,然后施加轴向压力将同种金属或异种金属牢固的连接在一起。其特点是:全截面焊接,无气孔裂缝等缺陷,焊接质量稳定,加工效率高,焊接面不易氧化,接口组织细密,参数重现性好,可得到与母材相同的强度,钻杆内孔的焊接区通过机加工来保证接头与杆体的平稳光滑过渡。接头与杆体之间采用摩擦焊技术实现连接,既保证了接头强度,又减轻了钻杆质量,其强度既可满足孔底马达钻进要求,又可满足孔口动力回转钴进要求。

中心通缆式钻杆的检验

中心通缆式钻杆装配过程中,应仔细检查以下事项:

1)检查中心传导装置和绝缘装置是否能在钻杆体中窜动。若中心传导装置和绝缘装置在钻杆体中发生轴向窜动,势必影响绝缘装置的密封性以及其使用寿命,进而影响中心通缆式钻杆信号传递的可靠性和稳定性。

2)检查塑料接头装配情况,保证连接牢固。测量塑料公接头2左端面到钻杆体左端面距离以及塑料母接头7右端面到钻杆体右端面距离。保证塑料公接头2左端面到钻杆体左端面距离为14±0.5,塑料母接头7右端面到钻杆体右端面距离为23±0.5。

3)用万用表测量中心通缆装置电阻。对于测量结果不合格的,必须及时更换。

4)检查变径弹簧9是否有松动,保证变径弹簧9不从公接头3中脱出。

5)检查钻杆螺纹处是否涂有黄油。