影响增碳剂吸收率的主要因素

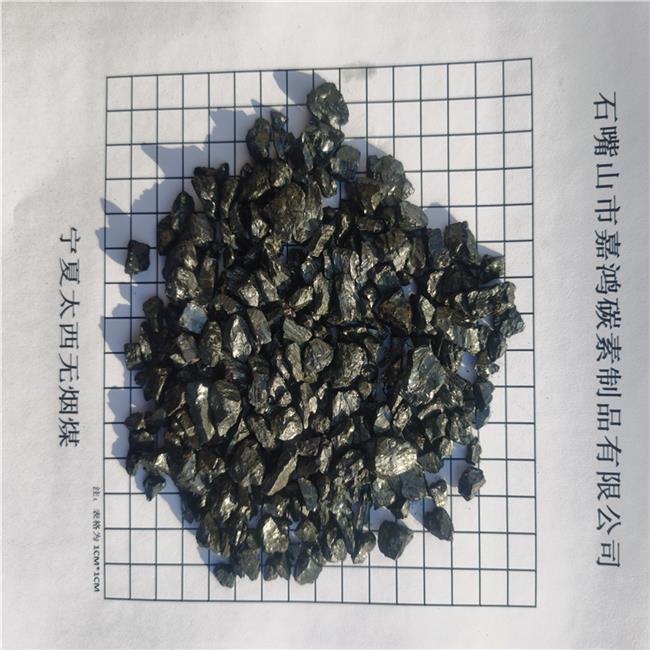

使用增碳剂的增碳操作过程包含溶解扩散操作过程和被氧化损耗操作过程。当渗碳剂粒度不同时,溶解扩散速度和被氧化损耗速度也不一样。化油器的吸收系数取决于化油器的溶解扩散速度和被氧化损失率的综合作用:一般化油器颗粒小,溶解速度快,损失率大;化油器颗粒大,溶解速度慢,损失率小。炭化剂粒度的选择与炉子直径和容量有关。一般情况下,炉的直径和容量较大,渗碳剂的粒径较大;反之,渗碳剂的粒径较小。1吨以内电热炉熔炼结晶石墨的粒度标准为0.5~2.5mm;1吨~3t电热炉熔炼结晶石墨的粒度标准为2.5~5mm;3t~10t电热炉熔炼结晶石墨的粒度标准为5.0~20mm;~1mm。

煤质增碳剂使用方法:

使用5吨以上的电炉,原料单一稳定,我们推荐分散加入法。根据含碳量的要求按料配比,将增碳剂与金属炉料随各批料一同加入电炉中下部位,增碳剂在融化时不要打渣,否则易裹在废渣里,影响碳的吸收。

使用3吨左右中频感应电炉,原料单一稳定,我们推荐集中加入法,在炉内先融化或剩余少量铁水时,将需配加的增碳剂一次性加在铁水表面,并立即加金属炉料,将增碳剂全部压入铁水中,使增碳剂与铁水充分接触。

使用小型中频电炉,原料加有生铁等高碳物质的,我们推荐增碳剂微调。钢铁水溶化后,调整碳分,可以加在钢铁水表面,通过电炉熔炼时钢铁水的漩涡搅拌或人工搅拌使本产品溶解吸收。

含碳量高的增碳剂的原因有哪些呢?

在铸铁电炉的冶炼过程中,废钢和石墨化增碳剂现在更常用,但是在使用高质量的产品时,每个工厂都有不同的选择,即使用优良的产品,包括煅烧的石油焦和石墨碎,但许多工厂还使用精煤产品。

增碳剂的质量取决于石墨化程度,优良产品包含95-98%的石墨碳,0.02-0.05%的硫和100-200 ppm的氮。精煤产品的碳含量为80-90%,硫含量高于0.5%,氮含量为500-4000ppm。另外,通过添加粘土等将在碳化硅的生产或其他生产方法中生产的石墨细粉或煤粉压缩成颗粒状石墨颗粒,用其他生产方法生产的细石墨粉和煤粉的质量难以区分。这种产品的质量难以识别,并且难以尽快建立标准和测试方法。

铁液搅拌对增碳剂吸收率的影响:

搅拌有利于碳的溶解和扩散,避免了漂浮在铁水表面的增碳剂的损失。在完全溶解之前,搅拌时间长并且吸收率高,搅拌还可以缩短增碳和保持时间,缩短生产周期,并避免灼伤高温金属中的合金元素。但是,如果搅拌时间过长,则不仅会很大地影响加热炉的使用寿命,而且还会使它溶解后铁水中的碳损失增加。因此,适当的铁水搅拌时间是确保它完全溶解的前提。

其中,石墨增碳剂固定碳,吸收率高,比同类吸收率快,炉壁无吸附,完全吸收,无残渣,吸收率高,硫含量低。吸收率更加明显,低硫,低氮的产品可以减少杂质含量,增加碳含量,并减少硫含量。

如何提升石墨增碳剂的吸收率呢?

首先需要努力研究石墨增碳剂的原料。选择时,应选择粒度中等,密度高的产品,因为它的密度越大,粒度越大,吸收难度就越大。为了获得更高的吸收率并避免在熔化过程中长期高温氧化,初始功率应足够小以延长它的加热时间并增加吸收率。

为了避免石墨增碳剂的缓慢熔化和加热时间,在配料过程中要分批加入。每批的熔化时间为约15分钟。在化学原料的早期阶段,使用低功率来避免由于高温而燃烧。在随后的阶段中,铁水的温度在浆料后迅速升高。如果总量为130kg,则可以采用60kg + 40kg + 30kg的方法来避免大量悬浮在铁水的表面上,而不能有效地与铁水结合,温度过高会引起严重的燃烧。

在电炉冶炼过程中,进料方法是将增碳剂和废钢一起放入炉中,并在铁水表面添加少量产品。但是,为了防止过度氧化,需要避免大量的铁水,这可能导致增碳效果差和铸件中碳含量不足。

增碳剂的量取决于其他原料的比例和碳含量,对于不同类型的铸铁,应根据需要选择不同类型的产品。它本身是纯石墨化的含碳材料,可减少生铁中的过多杂质。石墨粉的使用可以大大增加废钢的数量,减少生铁或非生铁的数量,通过添加该产品,可以在一定程度上降低铸造成本。