1580模具硬轨加工中心价格 数控硬轨加工中心

价格:218000.00起

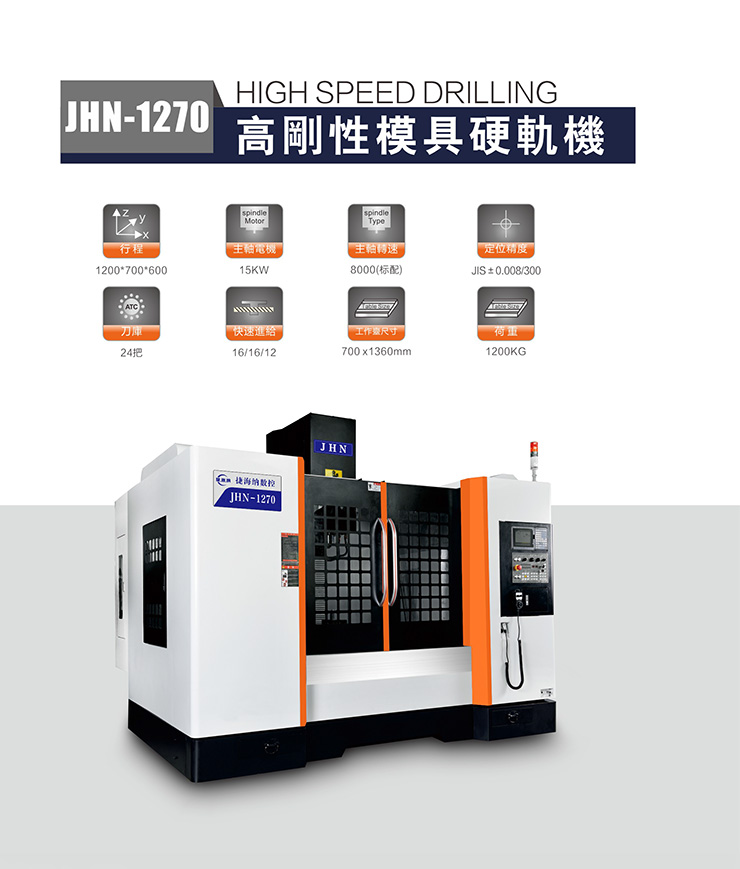

产品规格:

产品数量:

包装说明:

关 键 词:1580模具硬轨加工中心价格

行 业:加工 机械加工 五金加工

发布时间:2021-03-07

加工中心结构组成

一般来说以下几个部分组成。 1、基本组件是 加工中心 的基本结构,由床身、立柱和工作台三部分组成。它们主要承受加工中心的静载荷和加工过程中产生的切削载荷,因此必须有足够

一般来说以下几个部分组成。

1、基本组件是加工中心的基本结构,由床身、立柱和工作台三部分组成。它们主要承受加工中心的静载荷和加工过程中产生的切削载荷,因此必须有足够的刚度。这些大型零件可以是铸铁或焊接钢结构零件,它们是加工中心中体积和重量的零件。阿基拉精工铸件是由米哈纳铸件经热处理而成,具有较高的稳定性。

2、主轴组件由主轴箱、主轴电机、主轴和主轴轴承组成。主轴的启动、停止和变速由数控系统控制,安装在主轴上的参与切削运动,是切削过程的功率输出部件。它是加工中心的关键部件,决定着加工中心的精度和稳定性。

3、数控系统加工中心的数控部分由数控装置、可编程控制器(PLC)、伺服驱动装置和操作面板组成。

4、自动换刀系统由刀库、机械手驱动机构等部件组成。当需要更换时,数控系统发出指令,由机械手(或其他方式)将从库中取出,装入主轴孔。解决了一次装夹后多工序连续加工过程中的自动存储、选择、运输和交换的任务。库(刀头)是用于存放加工过程中使用的所有的设备。该工具仓库的磁盘链容量从几个到数百个不等。根据库与主轴的相对位置和结构,臂的结构也有多种形式,如单臂和双臂。有些加工中心直接用主轴箱或刀架的运动代替刀架的移动来更换。

5、设备包括润滑、冷却、去屑、保护、液压、气动和检测系统。这些设备虽然不直接参与切削运动,但对保证加工中心的加工效率、精度和可靠性起到了一定的作用,是加工中心不可缺少的部件。

6、APC自动托盘交换系统部分加工中心使用多个自动交换工作台存放工件,实现无人进入或进一步缩短非加工时间。一个工件安装在工作台上进行加工,另一个或多个工作台也可以加载和卸载其他部件。工作台上零件的加工完成后,工作台自动转换为新零件的加工,减少了时间,提高了加工效率。

1.主铸件采用米汉纳铸铁FC-30

2.立式加工中心三轴均配备高性能AC数控伺服马达

3.主轴安装在一体成型主轴头,重切削刚性佳

4.硬轨滑动接触面较大,使的机床刚性强,稳定性高。

5.所有滑道面贴附TURCITE-B耐磨片,有效减少硬轨在加工过程中的磨损和爬行缺陷。

6.本产品适合用于对模胚及模具的镗孔、扩孔、铰孔、铣削及攻丝等多种工序的加工。

7.导轨和床身一体铸造,其材质排号不低于HT250,机体布氏硬度在HB180-HB240之间。

8.数控加工中心导轨部分经高频或超音频淬火处理后,硬度一般在HRC50°以上,使其具备优越的耐磨性能

丝杆/线轨

X/Y轴移动采用线性滑轨,快速移动达36米/min,可支撑重负荷,确保定位准。

采用滚柱丝杆,且丝杆、线性滑轨均大于同行业1.28倍以上,保证大承载量,延长机器使用寿命。

Z轴移动采用硬轨滑动,滑轨均经过高周波热处理,且经过精研磨加工,配合耐磨耗的氟化树脂(使用美国TURCITEB耐磨片),具备低阻力,低摩擦系数及减振等特性,相互平衡滑动,确保机台精度。

控制系统

标配国际流行、技术成熟的三菱、发那科数控系统,具有更佳加工效率和效果。

冷却系统

机床配备冷却系统,大流量水泵与众多喷嘴的结合,使因切削过热磨损与工件因加工受热而变形的加工弊端解决。

润滑系统

三个坐标轴承采用脂润滑方式;

丝杆、导轨采用自动稀油润滑方式。

X、Y、Z坐标导轨有自动控制的润滑点,润滑油经分流后润滑导轨。

采用压力检测方式,保证每次打油都能至预设压力,否则系统提示报警

床身铸件

机床底座、工作台、立柱、横梁、滑鞍、主轴箱采用树脂砂造型HT300强度孕育铸铁,经二次退火处理,完全消除铸造应力及粗加工产生的内应力,确保结构高刚性、高稳定定性,确保品质。

铸件经由有限元素分析法电脑计算分析,合理的结构强度及加强肋的搭配,提供机械之高刚性。

大跨距底座,有效分散重力和加工承受力;人字形立柱,有效消除侧向受力,立柱左右倾斜的问题;鞍座悬伸短,大幅提高动态精度;

机床外观

机床整机钣金外观设计与机床配色简洁大方,科技感十足;

机床采用更高、更宽的开门设计,操作人员在装卸工件时毫无狭窄感,即便是第四轴的进出与安装也大有余地;

160公升超大水箱,大倾斜角排屑槽,后方排屑设计,无论冷却水量开至更大都不会断流,更不会造成机床漏水。

一、产品简介与用途

本机床为床身式立式加工中心,具有较强的承载能力,三方向导轨均为淬火硬轨,导轨宽、跨距大,结构及外形尺寸紧凑合理,主轴为伺服电机驱动。可铣削、钻孔、扩孔及铰孔等多种功能,能够实现对盘类、板类、壳体、模具等复杂、高精度零件的加工,适于多品种各中、小型零件的平面、斜面、沟槽、孔等多种工序加工,是机械、电子、仪器、仪表、模具、汽车等行业的理想加工设备。

二、主要结构特点

1、 底座、立柱、工作台、中滑座、升降滑座等主要构件均采用高强度材料铸造而成,并经人工时效处理,保证机床长期使用的稳定性,为机床性能的稳定性提供了保障。

2、采用高速、高精度、高刚性主轴单元,承载能力强,转速可达8000rpm;

3、工作台X 向行程达950 mm,Y、Z向导轨均为宽矩形滑动导轨,并经超音频淬火及精密磨削。滑动导轨面精密刮研,并贴覆复合PTFE材料,配合自动强制润滑,减小进给运动的磨擦阻力,减小低速爬行,提高机床精度寿命。

4、 X、Y、Z三方向进给均采用高精度、高强度滚珠丝杠,伺服电机驱动,确保机床的定位精度。

5、 导轨、滚珠丝杠采用防护装置,保证丝杠和导轨的清洁,确保机床传动及运行精度。

6、 Z向加配重块平衡装置,保证主轴升降运动平稳、顺畅。

7、 电动润滑装置可对纵、横、垂向的丝杠及导轨进行强制润滑,减小机床的磨损,保证机床的运转;同时,冷却系统通过调整喷嘴改变冷却液流量的大小,满足不同的加工需求。

8、 机床操作系统通过支臂悬挂在机床的右上方,符合人体工程学原理,操作箱可旋转一定角度,操作方便、可靠。

9.刀库采用台湾斗笠式12把刀库。