产品规格:

产品数量:

包装说明:

关 键 词:广州制药工厂设计装修

行 业:环保 净化工程

发布时间:2021-01-31

中净环球净化可提供制药车间、制药无菌洁净车间的咨询、规划、设计、施工、安装、改造等配套服务。

非无菌原料药精制、烘干、粉碎、包装等生产操作的暴露环境应当按照D级洁净区的要求设置。B+A环境应用:非终灭菌产品的灌装或灌封、分装、压塞、轧盖等;非终灭菌产品的灌装前无法除菌过滤的药液或产品的配制;非终灭菌产品含无菌原料药直接接触药品的包装材料、器具灭菌后的装配以及处于未完全密封状态下的转运和存放;非终灭菌的无菌原料药干燥前的药液无法除菌过滤的精制、结晶、干燥等的暴露操作。B级环境的应用:非终灭菌的未完全密封的产品置于完全密封容器内的转运,无菌原料密封中转;非终灭菌的直接接触药品的包装材料、器具灭菌后处于完全密封容器内的转运,胶塞铝盖、内包容器的无菌包装状态下的转运。

C级环境的应用:非终灭菌的灌装前可除菌过滤的药液或产品的配制;非终灭菌的药液或产品的密闭的无菌过滤;高污染风险的终灭菌产品的配制和过滤;终灭菌产品的直接接触药品的包装材料和器具终清洗后的处理;终灭菌的眼用制剂、无菌软膏剂、无菌混悬剂的配制、灌装灌封。C+A环境的应用:终灭菌的高污染风险的产品的灌装、灌封。

D级环境的应用:非终灭菌产品直接接触药品的包装材料、器具的终清洗、装配、包装、灭菌;终灭菌产品的轧盖;终灭菌产品浓配或密闭状态下的配制与过滤,过滤器的装配考虑层流保护,如果在C级区,可以暴露装配;非无菌原料药精制、烘干、粉碎、包装等生产操作的暴露环境应当按照D级洁净区的要求设置;终灭菌产品直接接触药品的包装材料、器具的终清洗;生物制品原料血浆的合并、组分分离、分装前的巴氏消毒,口服制剂其发酵培养密闭系统环境,酶联免疫吸附试剂等体外免疫试剂的配液、分装、干燥、内包装,需要在D级区;血液制品原料血浆破袋、合并、分离、提取、分装前的巴氏灭活等工序至少在D级洁净区内进行;提取、浓缩、收膏工序敞口操作的应与其制剂配制操作区的洁净级别相适应。

中净环球净化可提供制药无尘厂房、洁净厂房、GMP厂房的咨询、规划、设计、施工、安装、改造等配套服务。

制药生产工艺中使用的水,包括饮用水、纯化水、用水;纯化水为原水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的制药用的水、不含任何附加剂,纯化水可作为配制普通药物制剂的溶剂或试验用水,不得用于剂的配制。用水是以纯化水作为原水,经设计的蒸馏器蒸馏冷凝冷却后经膜过滤制备而得的水。在制水工艺中通常采用在线检测纯化水的电阻率值的大小,来反映水中各种离子的浓度。制药行业的纯化水的电阻率通常应≥0.5MΩ.CM/25℃,对于剂、滴眼液容器冲洗用的纯化水的电阻率应≥1MΩ.CM/25℃。

GMP车间对制药用水制备装置的要求:结构设计应简单、可靠、拆装简便;为便于拆装、更换、清洗零件,执行机构的设计尽量采用的标准化、通用化、系统化零部件;设备内外壁表面,要求光滑平整、无死角,容易清洗、灭菌,零件表面应做镀铬等表面处理,以耐腐蚀,防止生锈,设备外面避免用油漆,以防剥落;用水接触的材料必须是低碳不锈钢或其他经验证不对水质产生污染的材料,制备用水的设备应定期清洗,并对清洗效果验证;纯化水储存周期不宜大于,其储罐宜采用不锈钢材料或经验证耐腐蚀、不渗出污染离子的其他材料制作,保护其通气口应安装不脱落纤维的疏水性除菌滤器;储罐内壁应光滑,接管和焊缝不应有死角和沙眼。,应采用不会形成滞水污染的显示液面、温度压力等参数的传感器,对储罐要定期清洗、消毒灭菌,并对清洗、灭菌效果验证。

纯化水宜采用循环管路输送,管路设计应简洁,应避免盲管和死角,管路应采用不锈钢管或经验证耐腐蚀、不渗出污染离子的其他管材,阀门宜采用无死角的卫生级阀门,输送纯化水应标明流向;输送纯化水和用水的管道、输送泵应定期清洗、消毒灭菌,验证合格后方可投入使用。反渗透法制备用水的工艺流程为:原水→预处理→一级高压泵→级反渗透装置→离子交换树脂→二级高压泵→第二级反渗透装置→纯水。

中净环球净化可提供制药净化厂房、洁净厂房的咨询、规划、设计、施工、安装、改造等配套服务,可供应和安装空气过滤器等净化设备。

过滤器(HEPA)一般是对粒径大于等于0.3um粒子的捕集效率在99.97% 以上的过滤器,通常作为制药企业洁净车间的末端过滤装置,用以提供洁净的空气。洁净室是否能达到和保持设计的洁净级别在一定程度上与过滤器的性能及其安装有关,因此对洁净车间的过滤器进行检漏测试,确保其符合要求,是保证车间洁净环境的重要手段之一。过滤器的检漏通常采用PAO发生器在滤器上游发尘,使用光度计检测滤器上下游气溶胶浓度来判定滤器是否有泄漏。

确定过滤器本身及其安装是否有明显的渗漏,必须在现场对以下几处进行测试:过滤器的滤材;过滤器的滤材与其框架内部的连接;过滤器框架的密封垫和过滤器组支撑框架之间;支撑框架和墙壁或顶棚之间。卸下HEPA的散流板,对整个滤器面、滤器与边框之间、边框与边框之间以及边框与静压箱之间的密封进行扫描;扫描时采样头距滤器面约1英寸,扫描速度不超过5cm/s,扫描按直线来回往复地进行,线条间应重叠。

过滤器泄漏率应小于等于0.01%,若HEPA在检测过程中,所有点的%LEAKAGE( 泄漏率%) 都不超过0.01%,则判该HEPA合格,若有一处%超过0.01%,则判为不合格,并将该点标记出来,需修补或更换。过滤器滤料泄漏处允许用胶水修补,但是单个泄漏处的面积不能大于总面积的1%,全部泄漏处的面积不能大于总面积的5%;FDA在无菌药品生产指南中建议对于无菌制剂生产车间每半年进行一次检漏,我国在GMP 检查指南中建议通常一年一次。

中净环球净化可提供制药无尘厂房、GMP厂房、制药无菌车间的咨询、规划、设计、施工、安装、改造等配套服务。

人员流动位置应靠近厂房的人员进口,一个车间尽可能避免在多个方向设置人员进口,所有人员进口靠近在一起,便于管理;D、C、B不同洁净区是单独的人员进口,B级区有单独的退更;不能单独设计的,可以设计成从D级更洁净服后的缓冲间分开进入C或者B级区,避免更衣后通过D级走廊再更衣进入高洁净级别;洁净区更衣流程设计成更鞋、洗手、脱外衣(一般区工作服)、穿洁净服、手消毒,进入洁净区,是否需要缓冲间进入洁净区,缓冲间主要是自净微粒;人员进口需要设置压差梯度,更鞋间与穿洁净服间应保证规定的压差值,穿洁净服房间静态应符合别要求,人员进口的门要互锁;更鞋间对外正压,对内负压,直排风;高致敏性的车间,总更、每一洁净级别的更鞋间,对外负压,排风注意过滤。

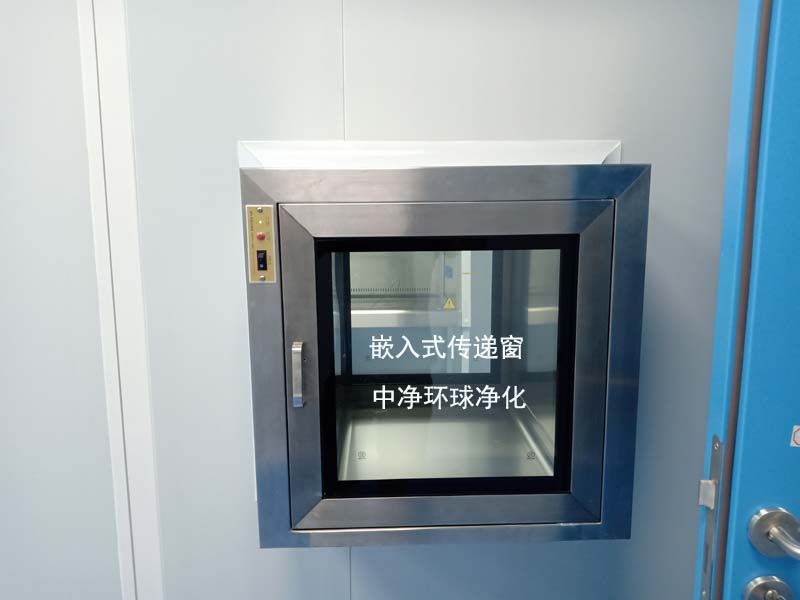

物流口要靠近货梯或者货物进出方向,根据需要采取缓冲间或者传递窗方式进行物料传递;进入D级区的物料要清洁自净,进入C级区的物料要清洁、消毒,进入B级区的物料要清洁、消毒、灭菌;原辅料、内包材、器具等,采用不同的传递口或者不同的传递方式进行处理,不能分开时可以采取分时段传递的方式,并采取防止污染的措施;物流缓冲间要划线分割,人员不得内外穿越,物流缓冲间、物流传递窗要互锁,两边门窗不得同时打开,跨越缓冲间或传递窗要安装压差计;器具、洁具、工具等,也能够干净的和用过的分开进、出,比如通过臭氧消毒柜干燥后进入C级区,通过VHP灭菌柜、湿热灭菌或干热灭菌进入B级区,出口采用传递窗的方式单向传出。

原辅料、内包材、器具、工具、洁具清洁处理后一般选择在D级区暂存;内包材、胶塞、铝盖、器具、洁具的清洗及终的清洗,均在D级区完成,C、B级区尽可能不设清洗间;原辅料称量一般选择在D级区的称量罩保护下操作,采用密闭容器传入C级区配制,避免在C级区称量带来的环境污染;C、B级的器具、洁具,尽可能在D级区清洗,通过适当的处理后进入C、B级保存,并需要注意无菌区域的转运要求;终的清洗后可以通过适当的方式传进C、B级区暂存间,比如干燥、消毒后传入C级器具、洁具暂存间干燥保存,通过灭菌方式传入B级区无菌暂存间密闭、干燥保存;消毒液配制可以在D级区,经过滤或无菌过滤进入C、B级区使用;产生污染的区域、消除污染的区域,和需要污染防护的生产区域分区设计。