产品规格:

产品数量:

包装说明:

关 键 词:屏蔽型双绞拖链电缆

行 业:电气 电线电缆 电力用电缆

发布时间:2021-06-21

电缆的长期工作温度应不**过70℃

3×0.75

3×1

3×1.5

3×2.5

3×4

3×6

3×10

3×16

3×25

3×35

3×50

3×70

3×95

3×120

3×150

3×185

3×240

4×1.5

4×2.5

4×4

4×6

4×10

4×16

4×25

4×35

4×50

4×70

4×95

5×1.5

5×2.5

5×4

5×6

5×10

5×16

5×25

7×1.5

7×2.5

7×4

7×6

7×10

8×0.75

8×1.5

8×2.5

8×4

10×1.5

10×2.5

12×1.5

12×2.5

16×1.5

16×2.5

20×1.5

20×2.5

24×1.5

绝缘: 混合PVC绝缘

测试电压: 2000V

颜色代码: ≤0.5mm 颜色表示,棕、黑、蓝、紫、粉红、橙

≥0.5mm 黑色数字白色号码编号,3芯以上带有蓝绿接地线(黄绿可选)

小弯曲半径

移动安装: 当行程<10米时,弯曲半径为8×D

当行程≥10米时,弯曲半径为10×D

应用范围:(各种规格,都可定制)

进一步精准优化的设计提高了电缆的耐弯曲性能,使其在持续弯曲、自由移动、无拉力和强制运动的拖链系统中更耐用、更安全可靠,同时也可以承受一定的拉力和强制运动的拖链系统中(具体参照电缆的设计要求)。电缆具有优异的抗化学性能(符合IEC811-2-1)、耐油性能(符合EN60811-404)和机械性能,并且优异的机械性能保证其大于300-1000万次的循环使用寿命。

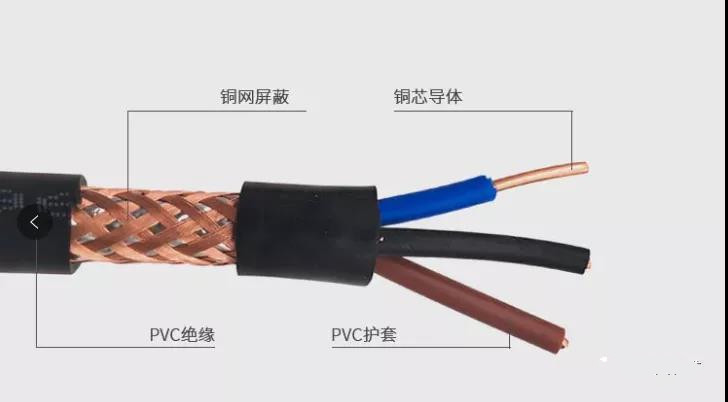

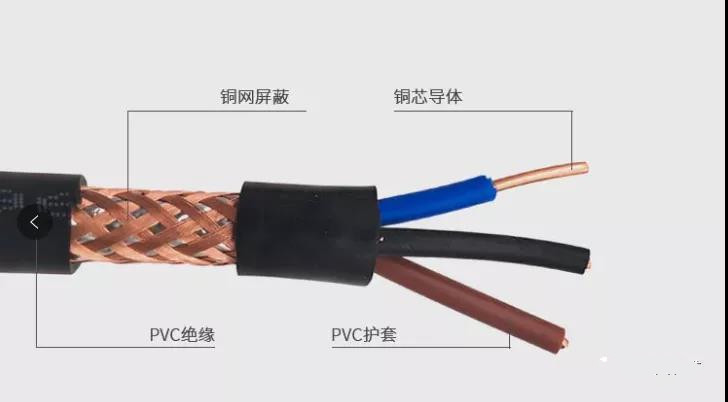

电缆结构:

电缆结构标准:参照DIN VDE 0250标准

导体:符合DIN VDE 0295(或IEC 60288)中6类标准

绝缘:特种定制NBR-PVC复合绝缘料,有优异的抗拉强度和绝缘电阻指标

绝缘标识:符合DIN VDE 0293标准

屏蔽:镀锡铜丝编织,屏蔽密度≥85% (双屏蔽密度≥99.9%)

外护套:NBR-PVC/聚氨酯PUR/抗拉强度和耐撕裂强度指标良好。

电缆特性指标:

工作电压U/U0:S≤0.75mm2,300/500V

S≥1.0mm2,450/750V

测试电压:S≤0.75mm2,2000V,50Hz,5Min

S≥1.0mm2,3000V,50Hz,5Min

70°C时绝缘电阻小值:20MΩ.Km

温度范围:移动安装:-10℃~+70℃(可根据设计要求)

弯曲半径:8×电缆外径

拖链电缆的绝缘层和护套层生产的基本方式是采用单螺杆挤出机连续挤压进行的。那么在基础工艺过程中,拖链电缆常见的质量问题有哪些呢?

1.电缆塑料焦烧:塑料焦烧是塑料挤出过程中常见的质量缺陷,其主要表现为:温度显示**高;挤出塑料层有焦粒;合胶缝处有连续气泡。其产生的主要原因有:温度控制**高达到塑料热降解温度;螺杆长期未清洗,积存的焦烧物随熔融塑料挤出;加温或停机时间过长,使机筒内塑料长期受热而分解;控温仪表失控或失准,造成高温分解。

2.挤出物塑化不良:在前面讲到温度控制要求中曾经提到过塑化问题,一般塑化不良主要表现为:挤包层塑料表面发乌,无,并有细小裂纹;挤包层在合胶处有明显的线缝;温度控制不合规范是导致挤出物塑化不良的主要原因,具体包括:温度控制太低;绝缘或护套料中混有不同性质的其它塑料粒子;螺杆转塑太快,塑料未能完全塑化;塑料本身存在质量问题。

3.挤包层断面有气孔或气泡:挤包层断面有气孔或气泡产生的主要原因包括:温度控制过高(特别是进料段);塑料受潮有水分;长时间停车,分解塑料未排除干净;自然环境湿度高;电缆芯线内有水或气化物含量过高。

4.挤包尺寸不合格:挤包尺寸不合格的确主要表现为偏芯、护套厚度、外径**差。其主要形成原因有:挤出和牵引速度不稳定;缆芯外径变化太大;挤出温度过高造成挤出量的减少;塑料内杂质过多阻塞于过滤网使塑料流量降低;收放线的张力不稳定;模芯选择过大(挤压式)或模芯承线区长度太短而偏芯;模间距选择不合适;挤出机头的温度不均匀;挤出模具的度未调整好;进料口温度过高使进料困难影响料流等等。

5.纵包带粘结强度不合格:产生纵包带粘结强度不合格的主要原因有:挤出物温度太低;生产线速度太快,使护套被急速冷却;热水槽温度太低,且离模口较近;配模拉伸比太小,或配模不合理,使其形成松包;纵包带复合膜熔点太高;

6.挤包外观不合格:挤包外观不合格主要表现为挤包层表面有擦伤;毛糙有沙眼或微裂纹;由塑化不良引起的任何缺陷。其主要原因为:挤出模套选择不合理。挤出模套中有杂质卡住擦伤护套表面。挤出机头加热温度过高引起毛糙,或温度过低引起微裂纹;模套定径区有损伤;护套在水槽内擦伤等等。

以上总结了拖链电缆挤出工艺过程中一些常见的质量问题,以供大家参考。