色散共焦测量技术在智能手机和平板电脑的应用

现在的智能手机、平板电脑和其他一些电子产品都有着非常高精度的表面,它们的外表一般都是由非常精细的金属和玻璃合成。这些由塑料、金属和玻璃制成的材料必须很紧密无缝地结合在一起。色散共焦测量传感器能够确保在组装时所有部分都能很平整地排列在一起。在测量时,这些部件是不能被触碰的。

色散共焦测量电路板层厚

硅化合物铸件或阻焊膜的厚度能够被测量。在此有两个不同的测量方法,光谱共焦和光干涉测量。硅化合物铸件能够用色散共焦测量和光干涉方法测量。有色的阻焊膜厚度能够通过光干涉法测量。这里光干涉会比共焦多一些优势,因为它的量程会多出几个毫米。测量时可能需要增加一个3D测量设备来调整距离以保证色散共焦传感器始终能够有测量信号。ERT的色散共焦测量传感器的好处多。

色散共焦测量微透镜阵列

色散共焦测量微透镜阵列

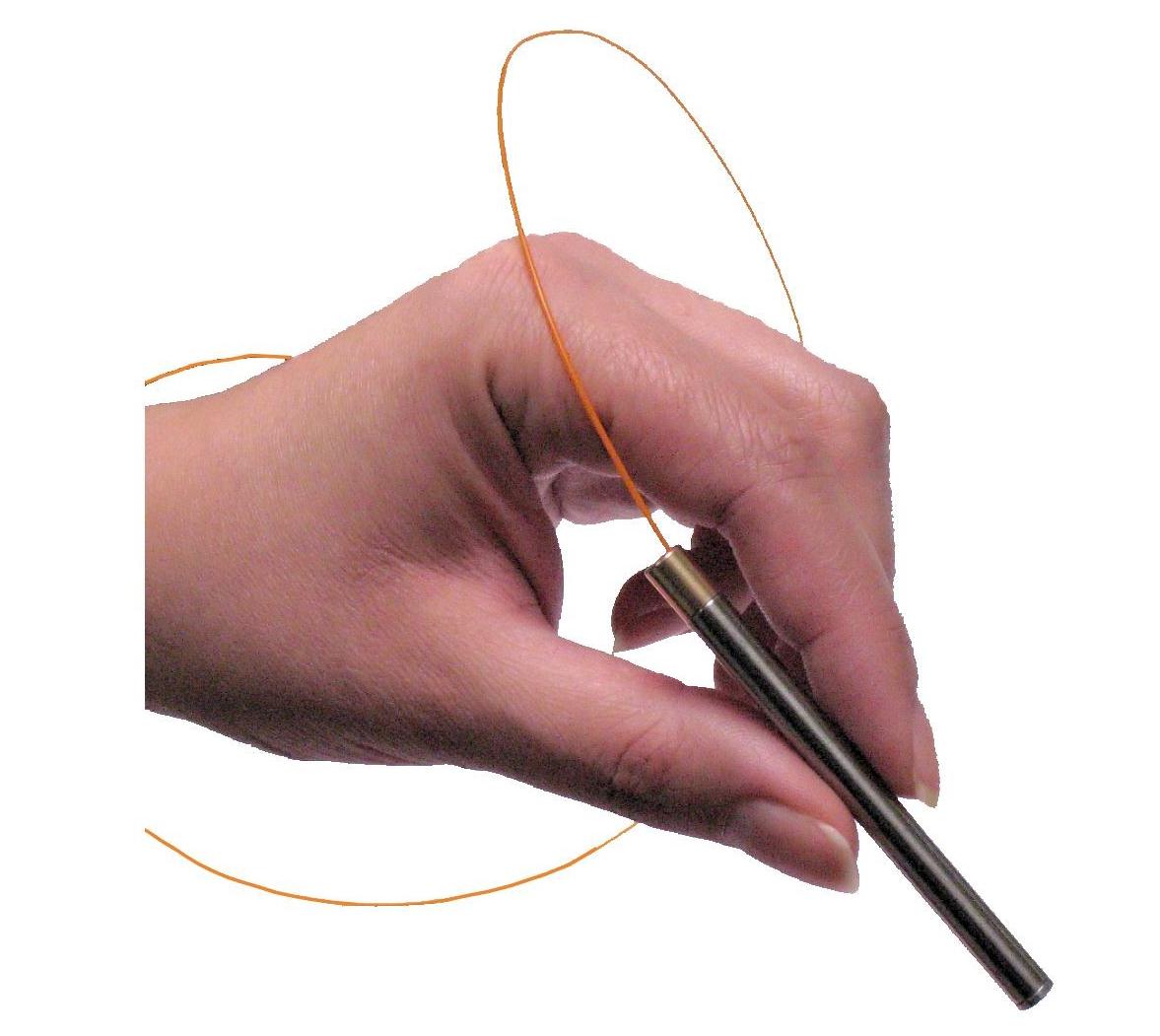

色散共焦测量传感器能够测量微透镜的形貌从而检测出表面的缺陷。表面形貌处理对于透镜非常重要,因为它能防止透镜生成扭曲的图像以及优化透光效果。那些圆柱形、非球面形或球面形透镜阵列通常都是由折射率和透明度很高的玻璃构成。采用光谱共焦技术的非接触式测量系统在测量中不会碰到样品,能够防止触碰式测量中探针对透镜的刮伤,同时又能很方便地勾画出透镜的表面三维图像。透镜的曲率半径能够很容易地获得。色散共焦测量传感器能生成很清晰明显的3D数据。

色散共焦测量技术在手机中框加工工艺流程中的作用:

如果将不锈钢应用到手机中框上有何难题需要考虑?主要有四个问题。

1. 成本、良率与中框变形问题

这里涉及到不锈钢中框的加工方式,纯CNC、CNC+锻压等,不论哪种工艺,都会产生变形问题,比如CNC加工中,寿命短、金属毛刺难去除、中框应力释放导致尺寸变异,而锻压的话,如果硬度高则更易产生形变。目前业内针对变形问题也比较头疼。

除了变形问题,对不锈钢加工而言,工艺也非常复杂,将一整块不锈钢,在CNC数控机床上掏空,后只留下一体化成型的不锈钢边框。这期间要经历接近 30 种和上百道对工艺要求较高的步骤:

毛坯→锻造→CNC 加工,切槽→嵌入天线组件,注塑密封→CNC 加工→滚动研磨(让边框更圆润,可称为抛光)→PVD 镀膜(更耐磨)→拉丝(更美观)→镭雕(让天线信号更灵敏)→成品。共要历经 110 道工序、36 个钟头的耗时。色散共焦测量技术将贯穿手机中框加工过程的每一步。

再如不锈钢中框为例,采用的是纳米注塑,塑料用的是PA4T,结合良率不是很高。不锈钢边框在经历了50道制程,272道加工工序后,才与四曲面玻璃结合。即使金属和塑料从材质上讲成本差异并不大,但加工成本却有天壤之别。色散共焦测量技术保证了加工工艺。

在整个加工过程中,不锈钢的抛光难度是比较高,刀纹去除难度比铝合金大很多,只有抛的好,PVD后才能做出高亮效果。

加工工艺一旦复杂,就会使得良率生产效率低下。毕竟一旦一道工序出现问题,就会影响整个生产。如果采用不锈钢金属材质无疑会影响产能爬坡。

时至今日,我们对手机不锈钢中框的精度要求比从前更高,色散共焦测量技术保证加工良率目前降低,对很多传统金属壳加工厂家来说,有一定的挑战性。

2. 散热问题

金属材料由于其原子核的束缚电子能力比较弱,所以一般都是脱离束缚的自由电子在金属内自由移动,可以传导热量,而塑料一般是**物组成的,没有自由电子,因此导热性差。同样的温度,金属相比塑料会显得更加“发烧”。

不锈钢虽然是金属,但相比于铝合金散热性却很差,铝的导热系数是204/W•(m•k),而不锈钢的导热系数只有14 /W•(m•k),所以铝合金传热性能比不锈钢好。304不锈钢和低合金钢比导热率也是明显要低的,这主要是由于304为奥氏体,面心立方,而低合金钢为体心立方,此外,一般来说,合金含量高也会导致导热率下降。

一般来说,手机不锈钢中框热的烫手,会给人一种“铁板烧”的印象,还可能会影响其他部件发热,严重的话会导致线路过热产生短路,瞬间爆裂。

蓝海精密将色散共焦测量技术带给手机中框加工厂商新的活力。