南京同韵声学科技有限公司

联系人:吴燕芝

电话:17327716419

地址:江苏省南京雨花台区板桥街道孙家社区综合大楼

产品规格:

产品数量:

包装说明:

关 键 词:风机噪声控制厂家

行 业:咨询 技术咨询

发布时间:2021-02-03

高速列车室内噪声环境是决定乘客舒适度的重要因素之一。高速列车车内噪声源很多,主要的是轮轨噪声和气动噪声。高速列车运行时客室内噪声特性的测试结果表明:客室内低频噪声**。为改善高速列车的舒适性能,将车内噪声控制在乘客可以接受的范围之内已越来越受到重视。

1. 车内阻尼优化设计

轮轨噪声属于结构噪声,提高构件本身的振动衰减性能的一个重要方法是在构件上贴附粘弹性阻尼层。当阻尼材料与振动构件合成一个整体后,结构受外界激励而产生振动时,由于阻尼的作用,系统的一部分振动能量转变为热能,从而抑制系统的振动。当激励力补充的能量与损耗能量相等时,系统达到稳态振动。因此增加阻尼可以有效减小稳态振动的幅度,同时当结构表面振动幅度减小后,其辐射的噪声一般也随之减小,从而实现减振降噪。阻尼结构一般分为自由阻尼处理和约束阻尼处理。约束阻尼处理由于其衰减振动的能力强,而广泛应用于工程实际中。实际阻尼处理时,需要根据阻尼处理方式和结构振动特性开展优化设计,即局部阻尼处理。在局部阻尼处理时,应选择应变处,而对于约束阻尼处理,则应选择弯矩处进行。

声学设计

高速动车组阻尼优化设计分析

2. 转向架和受电弓噪声分析

高速列车气动噪声以速度的6次方左右快速增长,且列车行驶速度**过260Km/h 后气动噪声源将取代轮轨噪声成为主要噪声源,这意味着高速动车主要噪声源自于气动噪声。而转向架以及受电弓是产生气动噪声的主要部位。目前主要是针对这两个结构开展气动噪声分析,从而对它们结构进行相应的优化设计。

3. 列车吸隔声设计

列车内噪声很大一部分是转向架或受电弓产生的气动噪声通过空气-车壁板传递过来的。有效降低这部分噪声贡献的方法首先是提升列车车体的隔声量。由声学理论可知,对于均匀单层构件而言,其隔声量受制于质量定理,即通常情况下,质量或厚度增加一倍,隔声量提高6dB。因此工程实际中,往往采用复合三明治隔声结构,即在两层固体板件中,加入一定厚度的吸声材料。这时需要开展复合隔声设计。

车内吸声设计一般是比较简单的,由于车内座椅较多,因此一般车内吸声量是较为足够的。为了进一步提升车内舒适度,车内吸声一般只需要考虑车内空调噪声。空调噪声的频谱范围较宽,因此需要设计相应的宽频吸声材料以满足空调管路的消声要求。而多孔吸声材料高频吸声性能较为良好,但如果要提升其低频吸声性能,就需要增加材料厚度,这一方面提高了成本;同时也会大大增加空调管路的横向尺寸,这在实际应用中也是受限的。而共振吸声结构往往只是在其共振频率处具有较大的吸声性能,其吸声频带较窄,往往也不能满足实际要求。因此需要开展复合吸声材料设计,以满足在较薄的情况下得到较宽的吸声频带。

工业电机噪声概述

电机噪声一般包括气动噪声、机械噪声和电磁噪声。电机的气动噪声主要是由于电机在运行时需要散热,而加装了散热风机所产生;电机机械噪声和电磁噪声主要是由于电机运行时由于电磁激励和机械旋转所产生的噪声。

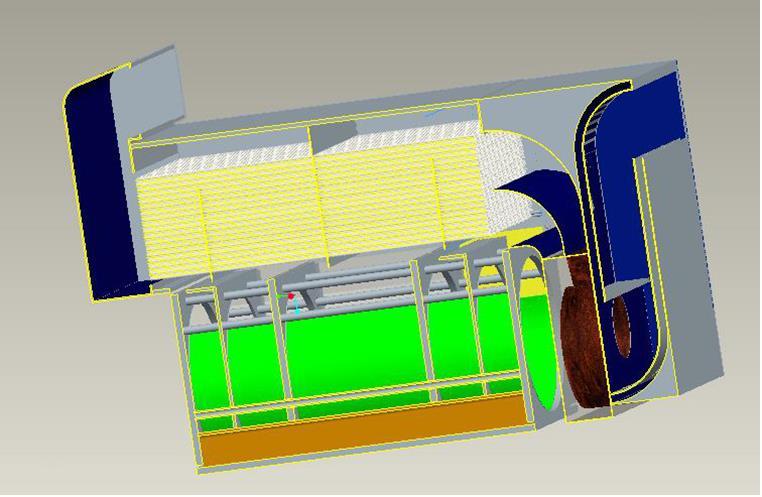

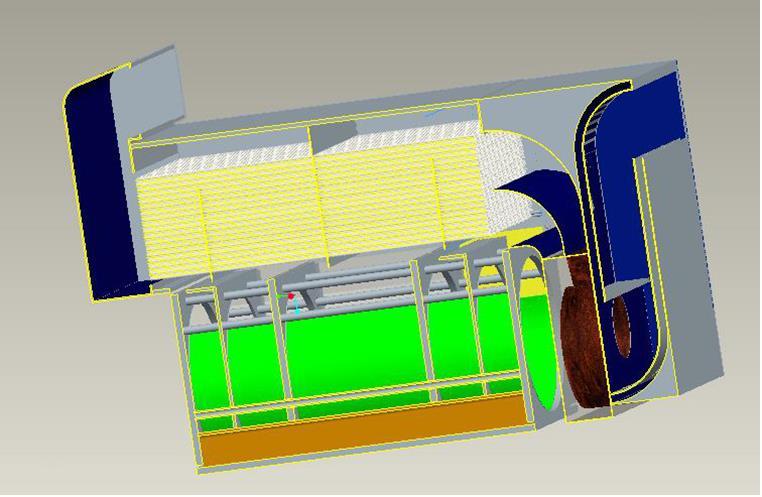

对于下图所示的箱式大功率工业电机而言,当电机运行时由于电机外壳的密封作用,使得电机运行时电机冷却系统的风扇气动噪声比机械噪声和电磁噪声高,成为主要噪声源,同时过大的气动噪声还将引起电机的整体噪声**标。

电机噪声控制,电机降噪

2. 电机的振动噪声控制

风扇运行时的噪声主要包括两部分。首先是主要的气动噪声,为电机运行时产生的结构振动。因此具体的降噪方案主要是开展风路的消声处理,降低空气动力噪声;其次是针对结构辐射噪声进行阻尼减振处理,降低噪声的辐射。

电机噪声控制,电机降噪

制氧机降噪

随着人们生活水平的不断提高和改善,对健康的需求逐渐增强,吸氧将逐步成为家庭和社区康复中一种重要手段。如何降氧机在运行过程中的噪声水平,是一个急需研究的新课题。

制氧机的主要声源主要包括下图所示的内部压缩机稳态噪声,电磁阀瞬态噪声以及散热风扇的噪声。其噪声传递途径主要是通过制氧机的孔隙以及进气和孔。

制氧机噪声时域特性

A. 对现有大部分制氧机而言,其噪声主要来自于出风口和进风口,因此需要采用声源识别技术分析净化器出风口和进风口的噪声贡献。

B. 目前大部分空气净化器的外壳为塑料,其隔声性能较低,因此需要分析空气净化器外壳的隔声性能。

C. 测量分析制氧机的频谱特性,从而为后续消声设计和隔声设计提供依据。

公司具备制氧机降噪实际案例,对噪声达到65dB(A)5L压缩机,终将制氧机噪声降低20dB左右。

乘用车声学开发是声学同步设计中,相对开展较多的工作。乘用车声学包开发主要包括以下内容:

1. 概念阶段

1.1 Benchmarking(定标)和目标值设定

1.1.1 对竞品车进行路试和整车空气传播噪声传递函数测试

1.1.2 对竞品车声学包进行技术分析和声学测试

1.1.3 为目标车选择声学包方案

1.1.4 设定整车目标值

噪声测试

2. 工程阶段

2.1 阻尼片仿真分析

2.1.1 测试阻尼材料阻尼性能

2.1.2 进行阻尼片仿真分析

2.2 声学包仿真与设计优化

2.2.1 对平板件进行吸声和隔声测试

2.2.2 材料测试、建模,用于仿真输入

2.2.3 声学包仿真分析与设计优化

2.3 SEA仿真分析

2.3.1 建立SEA模型

2.3.2 将内前围隔音垫、地毯等声学包零件部件集成到SEA模型中

2.3.3 基于目标车型的ATF性能,分解零部件目标值

2.3.4 基于分解出来的目标值,对零部件进行再次仿真分析和设计优化

噪声测试

3. 样件/样车阶段

3.1 隔声性能测试及前围区域设计优化

3.1.1 对内前围隔音垫和地毯隔音垫进行隔声测试

3.1.2 对前围区域各个开孔处进行隔音性能测试

3.1.3 对前围区域各个开孔处进行优化设计

3.2 声载荷测试及目标分解

3.2.1 声载荷测试

3.2.2 对状态的零部件进行声学测试和材料分析

3.2.3 更新并完成SEA模型,然后进行目标值分解

3.3 声学包设计优化并定型

3.3.1 根据新的零部件目标值,对声学包进行进一步的设计优化

3.3.2 对零部件进行吸声和隔声测试,加以验证

3.4 OTS样车验证

3.4.1 样车路试

3.4.2 样车空气传播噪声传递函数测试

3.4.3 通过手工样件对整车进行优化并验证

噪声测试,隔声测试

4. 量产前阶段

对样品车在量产前提供必要的NVH支持