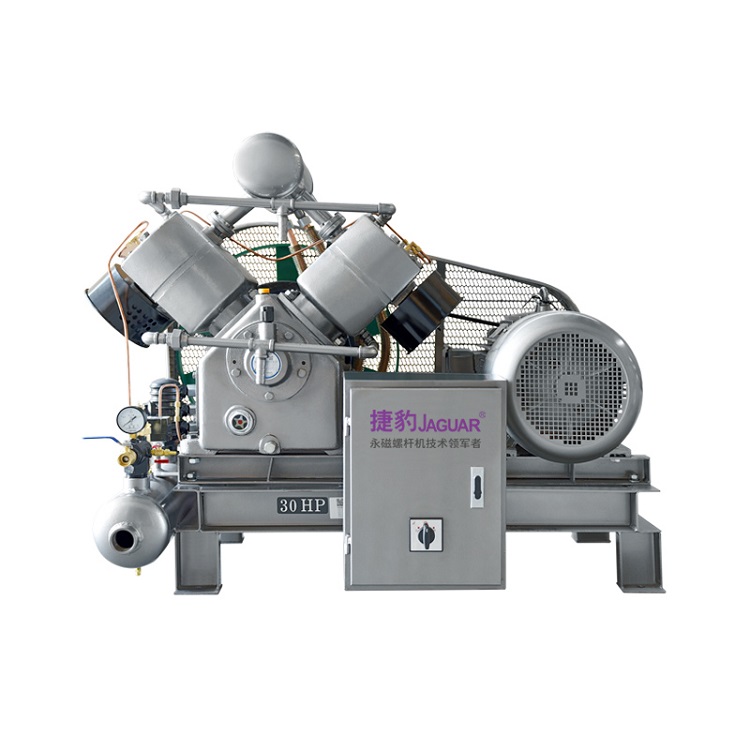

价格:3800.00起

0

联系人:

电话:

地址:

日常维护是操作人员必须履行的工作, 也是确保压缩机正常运转的条件之一。1)勤看各指示仪表,如各级压力表、 油压表、温度计、油温表等,注意润滑情 况,如注油器、油箱和各润滑点,以及冷却水流动的情况。2)勤听机器运转的声音。如气阀、活 塞、十字头、曲轴及轴承等部位的声音是否正常。3)勤摸各部位,觉察压缩机的温度变化和振动情况。如冷却后排水温度、油温、运转中机件温度和振动情况等,从而及早发现不正常的温升和机件的紧固情况。但要注意安全。4)勤检查整个机器设备的工作情况是否正常,发现问题及时处理。5)认真负责地填写机器运转记录表。6)认真搞好机房安全卫生工作,保持压缩机的清洁,做好交接班工作。活塞式空压机主要由机体、曲轴连杆、气缸活塞、吸排气阀等组成。当曲轴在电机带动运转时。通过连杆带动活塞在气缸内作往复运动,并在吸、排气阀的配合下完成对制冷剂的压缩、排气、膨胀和吸气过程。(1)压缩过程:使低压气态制冷剂经过压缩之后而成为高压气态的过程,称为压缩过程。当活塞运动到下端点(即活塞不能再下移的位置)时,气缸内充满了低压气态制冷剂,活塞开始沿气缸向上移动,此时吸气阀关闭,气缸内容积逐渐减少。而在密闭的气缸内。气态制冷剂受到压缩,压力和温度会逐渐升高。当压力达到排气压力时,排气阀自动打开,开始排气。(2)排气过程:气态制冷剂在压缩过程结束时、开始从排气阀排出,活塞继续上移,气缸内的气体压力不再升高,并不断排气.直至活塞运动到达上端点〔即活塞不能再向上移的位置)时排气过程结束。(3)膨胀过程:当活塞到达上端点后即开始沿气缸向下移动,排气阀即自动关闭,此时残存在余隙容积内少量的高压气态制冷剂,压力下降体积增大称为膨胀过程。(4)活塞此时自上端点开始向下移动到一定位置时,气缸内残存的气态制冷剂压力达到吸气压力,膨胀过程结束,活塞继续下移。当气缸内气体压力低于吸气压力时,吸气阀就自动开启,低压气态制冷剂又进入气缸内。当活塞下移至下端点时,气缸内又充满了气体,此时即完成了吸气过程并准备完成下一个压缩过程。如此作循环往复运动在压缩机内究成将低压气体变成高压气体,并将制冷剂从蒸发器输送至冷凝器中。活塞式空压机的市场在几年之前是非常稳的,伴随着螺杆式空压机的出现,活塞式空压机的受欢迎度明显有所下降,那么对于活塞式空压机性能,都有哪些呢?活塞式空压机体系配置:收缩机、后冷却器、低温型冷干机、三级油过滤器、储气罐、冷却塔、水泵、旱路阀门;活塞压缩机构造由曲轴带动活塞做往复静止,转变气缸容积进行收缩。活塞式空压机排气温度在120°以上,含水量很高,另外配后冷却器,可冷却到80度左右(含水量290除以立方米),需要配置很大的低温型冷干机。活塞式空压机含油量:无油机是气缸内无油光滑,但往复静止将会曲轴箱内的光滑油带入气缸。活塞式空压机排气管气流,呈脉动特性,且属于非稳定流动状态,为了消除或减少气流脉动的影响,在空气压缩机的排气管道上,必须安装一个容器足够大的缓冲器,测量时,一般利用与压缩机成套的储气罐作为缓冲器。在储气罐后面安装压力调节阀,喷嘴节流装置和U型管压差计等,这样就可以进行压缩机排气量的测算,压力调节阀用以调节储气罐内的空气压力大小。喷嘴节流设置、低压箱:由于储气罐后安装压力调节阀,致使调节阀后的气流出现漩涡,为了稳定气流,压力调节阀后安装低压箱,在低压箱内安装#字形隔板。低压箱的尺寸要求:内径D1≥4D(D为喷嘴直径)且不得小于60cm,长度L≥40D,如果总长度为推荐值的2-3倍,低压箱内不可以安装#字形隔板。活塞式空压机适用压力范围广:活塞式空压机可设计成低压、中压、高压和超高压,而且在等转速下,当排气压力波动时,活塞式空压机的排气量基本保持不变。例如:如果一个用户,要买一台金牛活塞式空压机,型号为V-0.67/10的二缸单级风冷电动额定排气量为0.67m³/min、额定排气压力是1.0Mpa、功率为4KW。计划使用十年,说明这部分按工况的变化而变化,如果用气量稳定且与空压机排气量匹配好,则损失较小。压缩效率较高:活塞式空压机压缩气体的过程属封闭系统,其压缩效率较高。属于移动式活塞式空压机,方便搬运,价格便宜,使用寿命长。适应性强:活塞式空压机排气量范围较广,而且气体密度对空压机性能的影响不如速度式空压机那样显著同一规格的活塞式空压机往往只要稍加改造就可以适用于压缩其他的气体介质。对压缩机进行大修一般包括以下内容:(1)包括小、中修内容。(2)解体、清洗整台压缩机。(3)检查十字头部件、曲轴部件、十字头滑道的磨损情况,必要时修理或更换。(4)校正各部件的中心与水平。(5)检查、修理或更换各冷却器、分离器,如需要还要进行水压、气密实验。(6)对曲轴、十字头销、连杆、连杆螺栓、活塞杆进行探伤检查。(7)检查及调整飞轮跳动。(8)检查及修理基础。(9)防腐处理、刷漆。