产品规格:

产品数量:

包装说明:

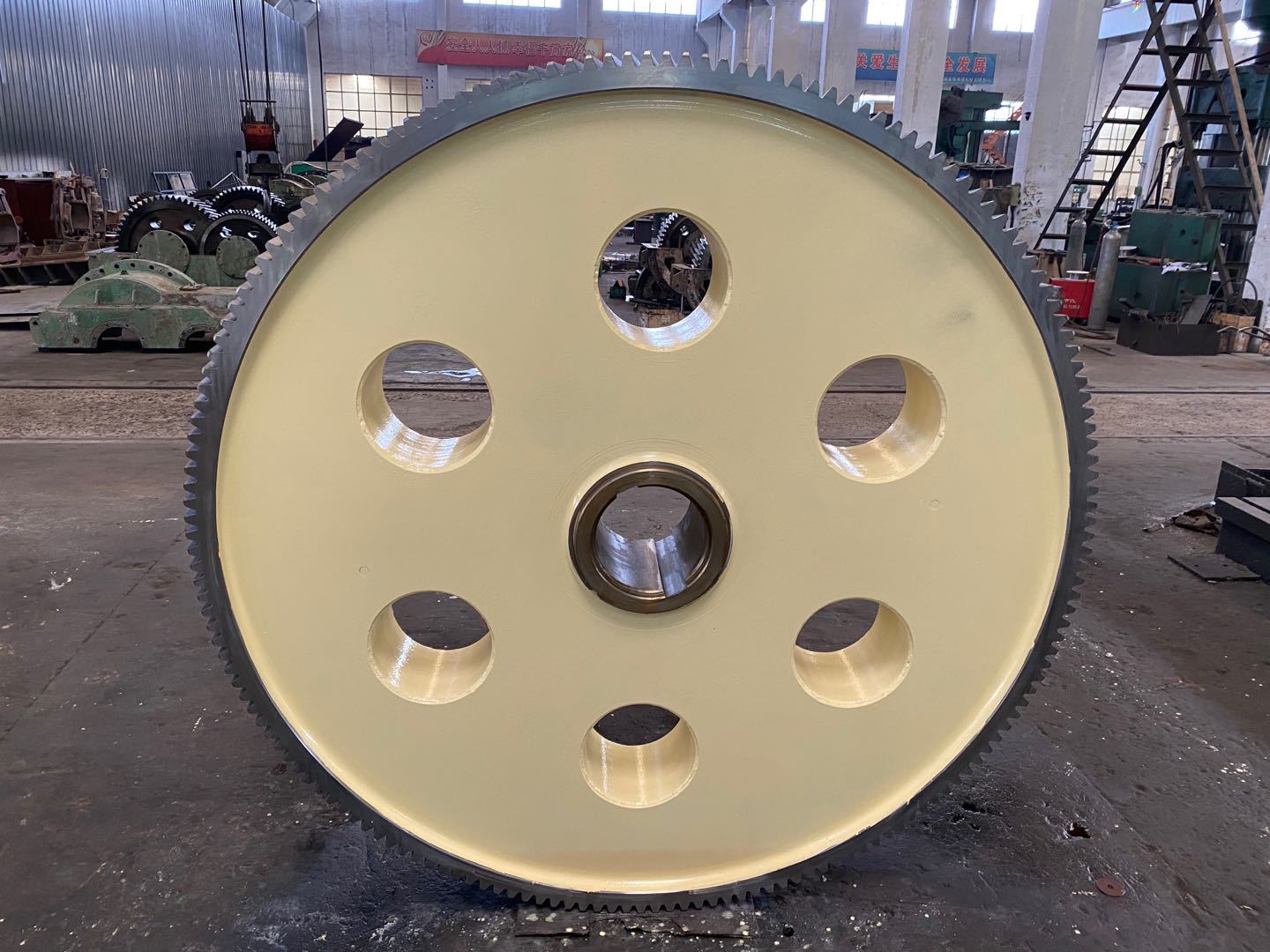

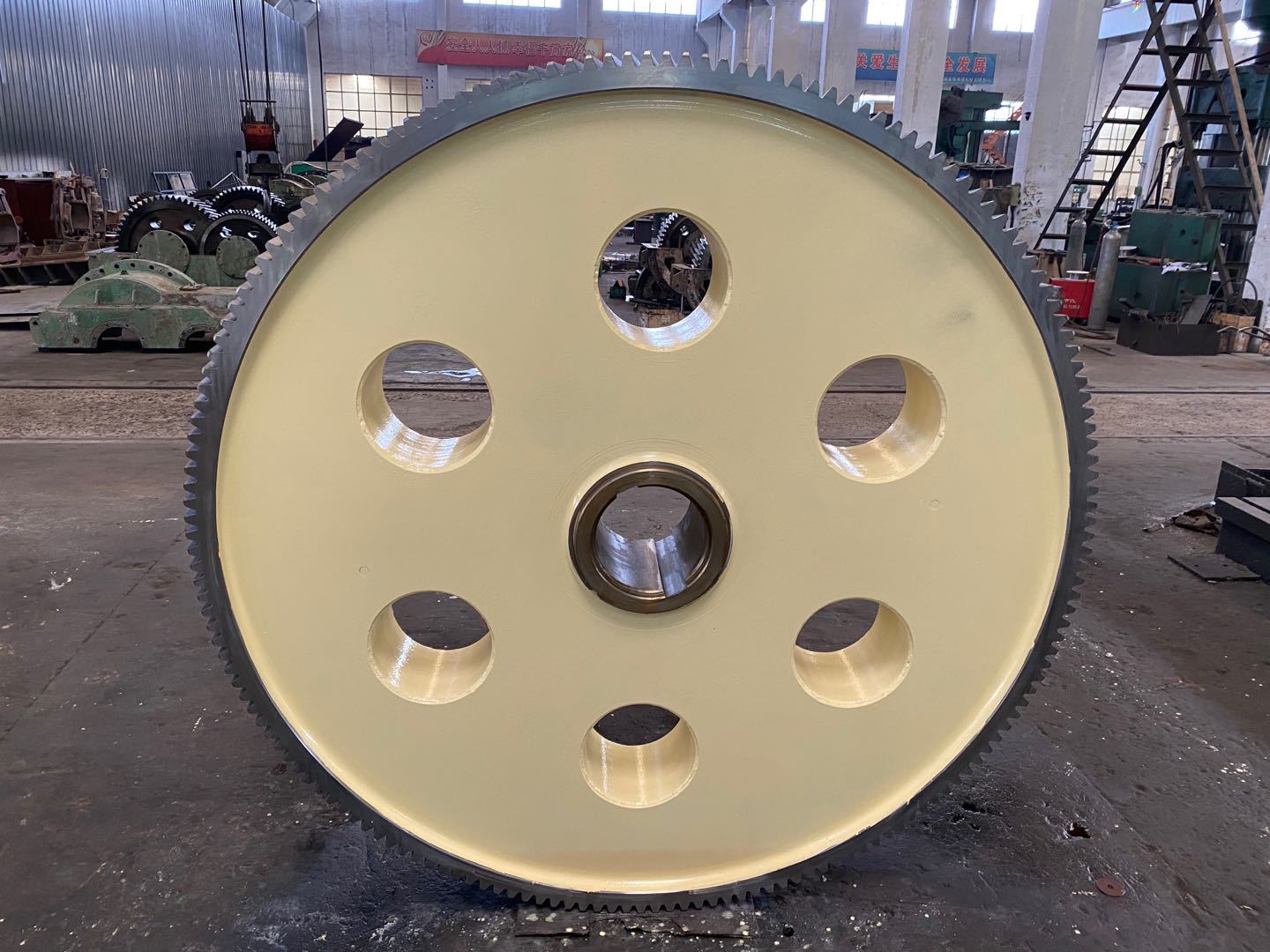

关 键 词:斜齿轮加工

行 业:机床 金属制品 齿轮

发布时间:2024-10-17

传动齿轮是一种用于机械传动系统中的齿轮,它通过齿轮之间的啮合来传递动力和运动。传动齿轮广泛应用于机械设备中,例如汽车、机械手臂、工业设备等。其主要功能包括改变旋转方向、调整转速和增减扭矩。

传动齿轮的类型通常有:

1. **直齿轮** - 齿面平行于轮轴,常用于平行轴之间的传动。

2. **斜齿轮** - 齿面呈倾斜角度,运行时相较于直齿轮更为平稳,噪音更小。

3. **伞齿轮** - 用于改变旋转轴的方向,通常用在不同轴之间的传动。

4. **蜗轮蜗杆** - 实现大减速比的传动,特点是结构紧凑但效率较低。

5. **行星齿轮** - 包含多个行星齿轮围绕中心齿轮转动,用于复杂的传动系统中。

在设计和选择传动齿轮时,需要考虑材料、齿轮比、承载能力、工作环境等多个因素,以确保系统的可靠性和效率。

伞齿轮是一种特殊的齿轮,主要用于将旋动从一个轴转向另一个轴,通常是在90度的角度上。其加工特点主要包括以下几个方面:

1. **复杂的几何形状**:伞齿轮具有锥形的齿轮轮毂和锥形齿面,要求在加工过程中具有较高的精度和复杂的加工技术。

2. **高精度要求**:由于伞齿轮涉及到动力传输,要求齿轮的精度等级较高,通常需要在微米级别进行加工,以确保在运转时的平稳性和低噪音。

3. **特殊的加工方法**:伞齿轮的加工常用的方法有磨削、珩磨和滚齿等。其中,滚齿加工适合大批量生产,而磨削则用于高精度的小批量加工。

4. **材料选择**:伞齿轮通常采用高强度的钢材或合金材料,以提高其耐磨性和承载能力。

5. **热处理工艺**:为了提高伞齿轮的强度和硬度,通常需要进行热处理,例如淬火和回火,以优化其机械性能。

6. **表面处理**:伞齿轮的表面处理也很重要,常用的有喷丸、氮化、电镀等方式,可以提高其耐磨性和抗腐蚀性。

7. **装配精度**:由于伞齿轮通常与其他齿轮一起使用,对其装配和安装的精度要求也较高,以避免出现啮合不良和齿轮磨损加剧的现象。

综上所述,伞齿轮的加工具有复杂性和高精度的特点,需要的技术和设备来保证其加工质量。

叉齿生产的特点主要包括以下几个方面:

1. **工艺流程**:叉齿的生产通常涉及铸造、锻造、机械加工等多个工艺环节,确保其尺寸精度和机械性能。

2. **材料选择**:叉齿多采用高强度合金钢或其他耐磨材料,以提高其使用寿命和承载能力。

3. **精密加工**:制作叉齿时,需要使用数控机床进行精密加工,确保叉齿的形状和尺寸符合设计要求。

4. **热处理**:为提高叉齿的硬度和耐磨性,通常会进行热处理工艺,如淬火和回火。

5. **表面处理**:叉齿表面可能还会进行喷丸、氮化或镀层处理,以增加耐磨性和防腐蚀性。

6. **质量检测**:在生产过程中,需进行严格的质量检测,包括尺寸测量、硬度测试和缺陷检验,确保产品质量符合标准。

7. **应用广泛**:叉齿广泛应用于机械传动、农机具等领域,因此在设计时需要考虑其适应不同工况的能力。

总之,叉齿生产的特点体现在工艺复杂性、材料选择、精密加工以及严格的质量控制等多个方面。

钢齿轮加工有以下几个特点:

1. **材料特性**:钢齿轮通常使用性能优良的合金钢或碳素钢,这些材料具有良好的强度和耐磨性,适合用于承受较大负荷的传动系统。

2. **加工精度**:齿轮的加工精度要求高,齿形、齿距、齿宽等要求在微米级别,确保齿轮在运转时的啮合良好,降低噪音、磨损和失效风险。

3. **热处理工艺**:为了提高齿轮的硬度和耐磨性,通常需要进行热处理,如淬火、回火等工序。这些工艺帮助改善钢材的组织结构,增强其力学性能。

4. **加工方法多样**:钢齿轮的加工方法包括锻造、切削、磨削、齿轮成形加工、激光加工等,不同的加工方式可以针对不同的产品要求和生产规模进行选择。

5. **生产工艺复杂**:齿轮的加工通常需要多道工序,包括粗加工、热处理、精加工和表面处理等,这使得钢齿轮的生产周期相对较长。

6. **成本因素**:由于材料、设备和加工技术的要求,钢齿轮的生产成本相对较高。这需要合理的设计和的工艺规划来控制生产成本。

7. **检验标准严格**:为了保证齿轮在实际应用中的性能,需进行严格的质量检验,包括尺寸测量、硬度测试、表面粗糙度等,以确保终产品满足设计要求。

8. **应用广泛**:钢齿轮广泛应用于机械制造、汽车、、工程机械等多个领域,因其能够承受高负荷并具备良好的耐久性。

通过这些特点,钢齿轮在机械传动中扮演了重要角色。

外齿轮加工的特点主要包括以下几个方面:

1. **加工精度高**:外齿轮通常需要较高的加工精度,以确保其在运转时的平稳性和传动效率,因此在加工过程中需要严格控制加工参数。

2. **多种加工方法**:外齿轮的加工方法多种多样,包括铣削、磨削、齿轮切削、热处理等,可以根据齿轮的具体要求选择合适的加工方法。

3. **的选择**:外齿轮加工时需要使用的齿轮加工,如齿轮铣刀、滚齿刀、磨齿轮刀等,以确保加工质量和效率。

4. **材料选择**:外齿轮通常采用钢材或者铸铁等材料,且需要进行热处理,以提高其硬度和耐磨性,延长使用寿命。

5. **表面处理**:为了提高齿轮表面的耐磨性能和抗疲劳性能,外齿轮在加工后常常需要进行表面处理,如渗碳、氮化、喷丸等。

6. **高生产效率**:现代外齿轮加工技术如数控技术能够实现的自动化加工,提高生产效率,降低人工成本。

7. **设计复杂性**:外齿轮的设计需要考虑到多种因素,例如齿数、齿形、模数等,因此在加工前通常需要进行充分的设计和计算。

总的来说,外齿轮加工是一个复杂且技术要求高的过程,需要综合考虑设计、材料、加工工艺、设备和质量控制等多个方面。

钢齿轮加工广泛应用于多个领域,主要包括以下几个方面:

1. **机械制造**:钢齿轮是机械设备中的部件,广泛用于传动系统,如齿轮箱、发动机、减速机等。

2. **汽车工业**:在汽车的传动系统、转向系统和其他动力装置中,钢齿轮具有良好的耐磨性和强度,是关键的零部件。

3. ****:在飞机、器的动力系统中,钢齿轮承担着重要的传动和调速功能。

4. **重型机械**:如挖掘机、起重机等工程机械中,钢齿轮用于传动和控制,提高工作效率。

5. **机器人技术**:在机器人传动装置中,钢齿轮能够控制运动,提高机械臂的灵活性和稳定性。

6. **电力设备**:如发电机、变压器等电力设备中,钢齿轮用于动力传递和调节。

7. **冶金与矿业设备**:在矿山和冶炼设备中,钢齿轮用于设备的传动和控制,承受高强度的工作环境。

8. **家电行业**:一些家电产品中也会使用钢齿轮,例如洗衣机、搅拌机等。

由于钢齿轮具有较好的机械强度、耐磨性和加工性,因此在以上各个领域都有着广泛的使用。