产品规格:

产品数量:

包装说明:

关 键 词:齿轮轴加工

行 业:加工 机械加工 非标件加工

发布时间:2024-10-16

圆柱齿轮是一种常见的机械传动元件,广泛用于机械系统中。它的主要特点是齿轮的齿形为直线,且齿轮的轴线与齿轮的齿面平行。圆柱齿轮的主要类型包括:

1. **直齿圆柱齿轮**:齿形为直线,齿槽与齿轮轴平行,适用于低速重负荷传动。

2. **斜齿圆柱齿轮**:齿形为斜线,齿槽与齿轮轴呈一定角度,通常比直齿齿轮具有更高的传动平稳性和承载能力。

3. **齿轮的材料**:圆柱齿轮通常使用钢、铝合金或其他合金材料制造,以满足不同的强度和耐磨性需求。

4. **应用范围**:圆柱齿轮被广泛应用于汽车、工业机械、机器人等领域,用于实现动力传递和运动转换。

在设计和使用圆柱齿轮时,需要考虑齿轮的材料、表面处理、齿形参数、齿轮的啮合情况等因素,以确保其在运行过程中具备良好的性能和寿命。

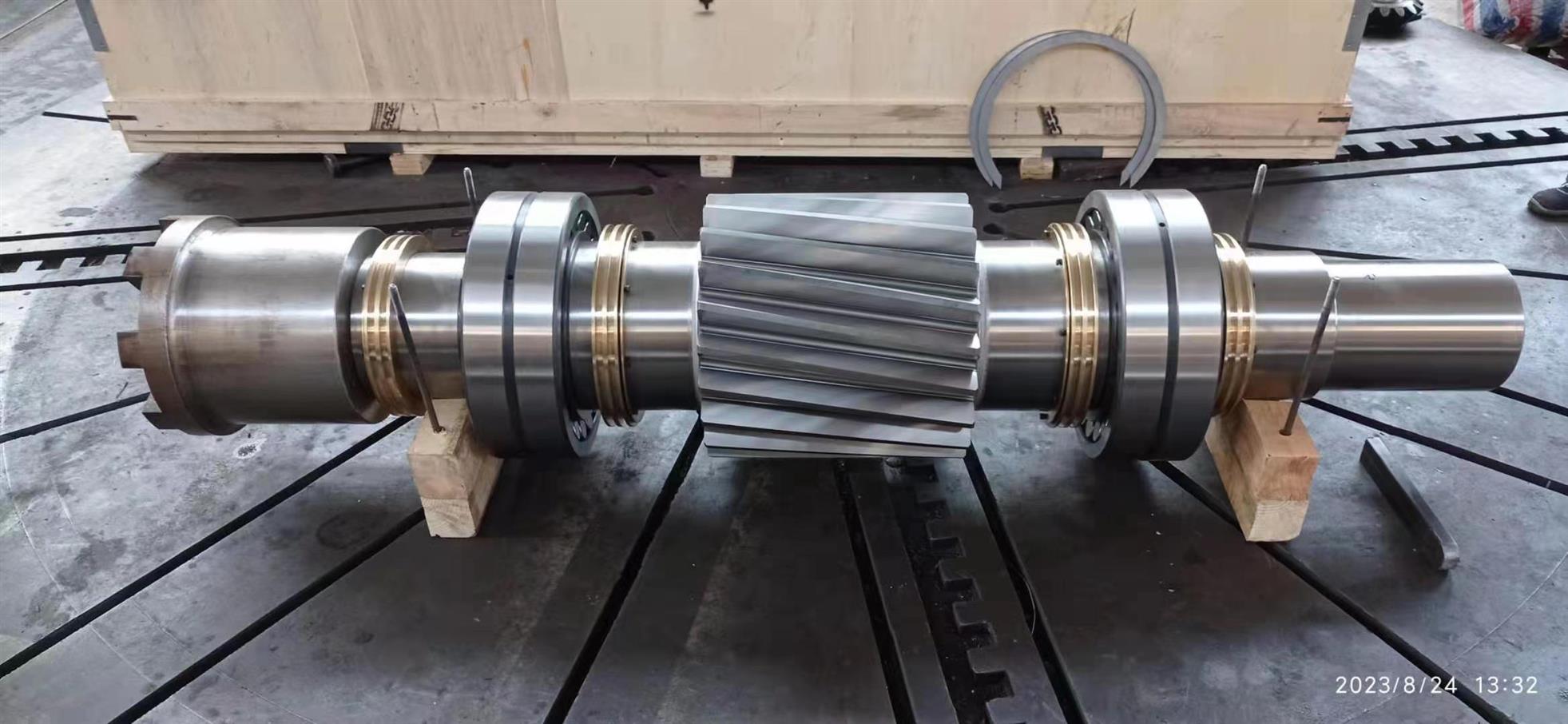

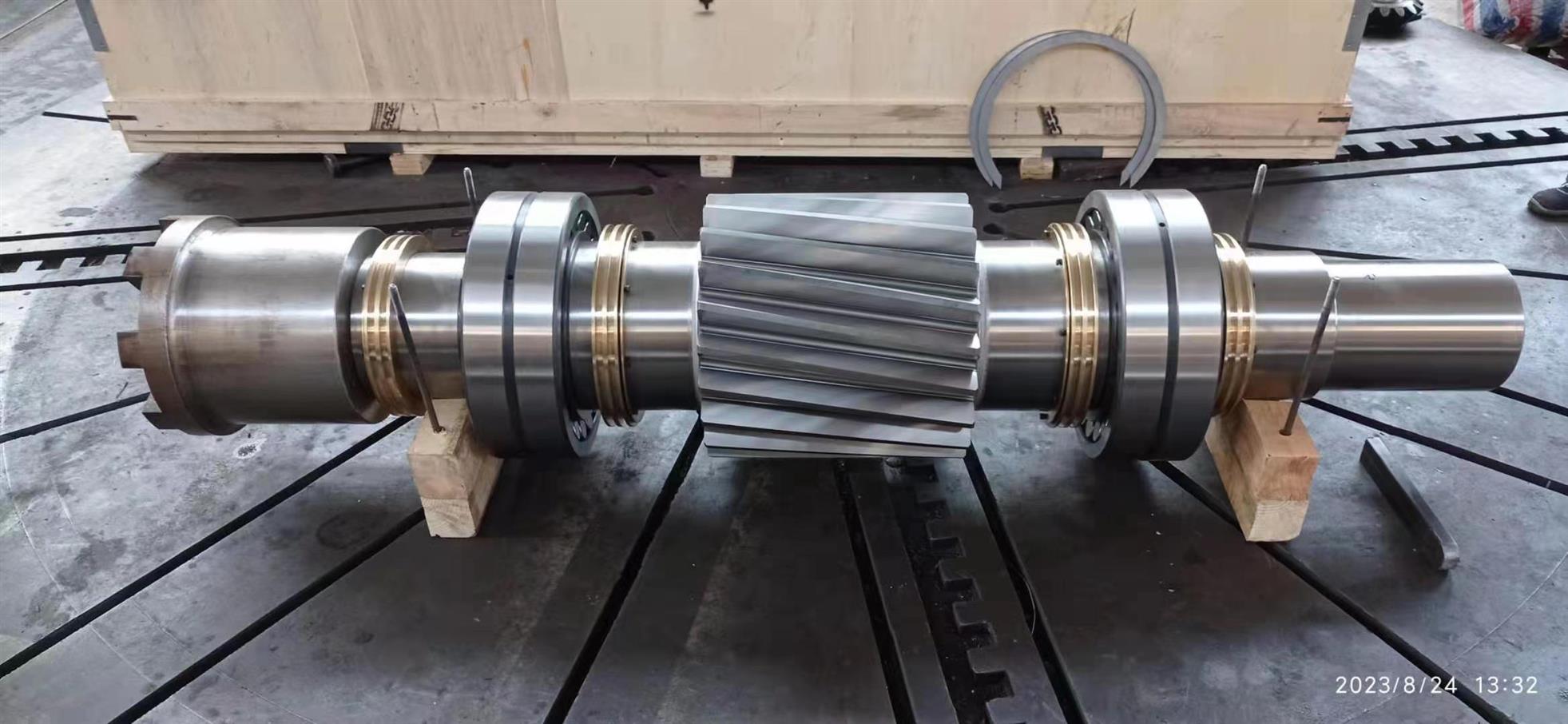

齿轮轴加工的特点主要包括以下几个方面:

1. **高精度要求**:齿轮轴通常需要的几何精度和表面粗糙度,以确保其在运转过程中能够有效传递动力和运动,减少磨损和噪音。

2. **复杂的加工工艺**:为了达到设计要求,齿轮轴的加工过程通常比较复杂,可能需要多道工序,如车削、铣削、磨削、齿轮加工等。

3. **材料选择**:齿轮轴通常采用高强度材料(如碳钢、合金钢、不锈钢等)制造,以满足高负载情况下的使用要求。同时,材料的热处理工艺也至关重要,以提升其强度和耐磨性。

4. **特殊的形状和结构**:齿轮轴往往具有特定的形状,比如键槽、螺纹和齿形等,这些结构需要在加工过程中制造。

5. **批量生产的灵活性**:齿轮轴在工业应用中常常是大批量生产,因此加工设备和工艺需要具备性和灵活性,以适应不同规格和尺寸的产品需求。

6. **检测和质量控制**:齿轮轴在加工完成后,需要进行严格的检测和质量控制,包括尺寸测量、硬度测试、表面质量检查等,以确保其性能和可靠性达到标准。

这些特点决定了齿轮轴加工的复杂性和性,通常需依赖的机械设备和技术。

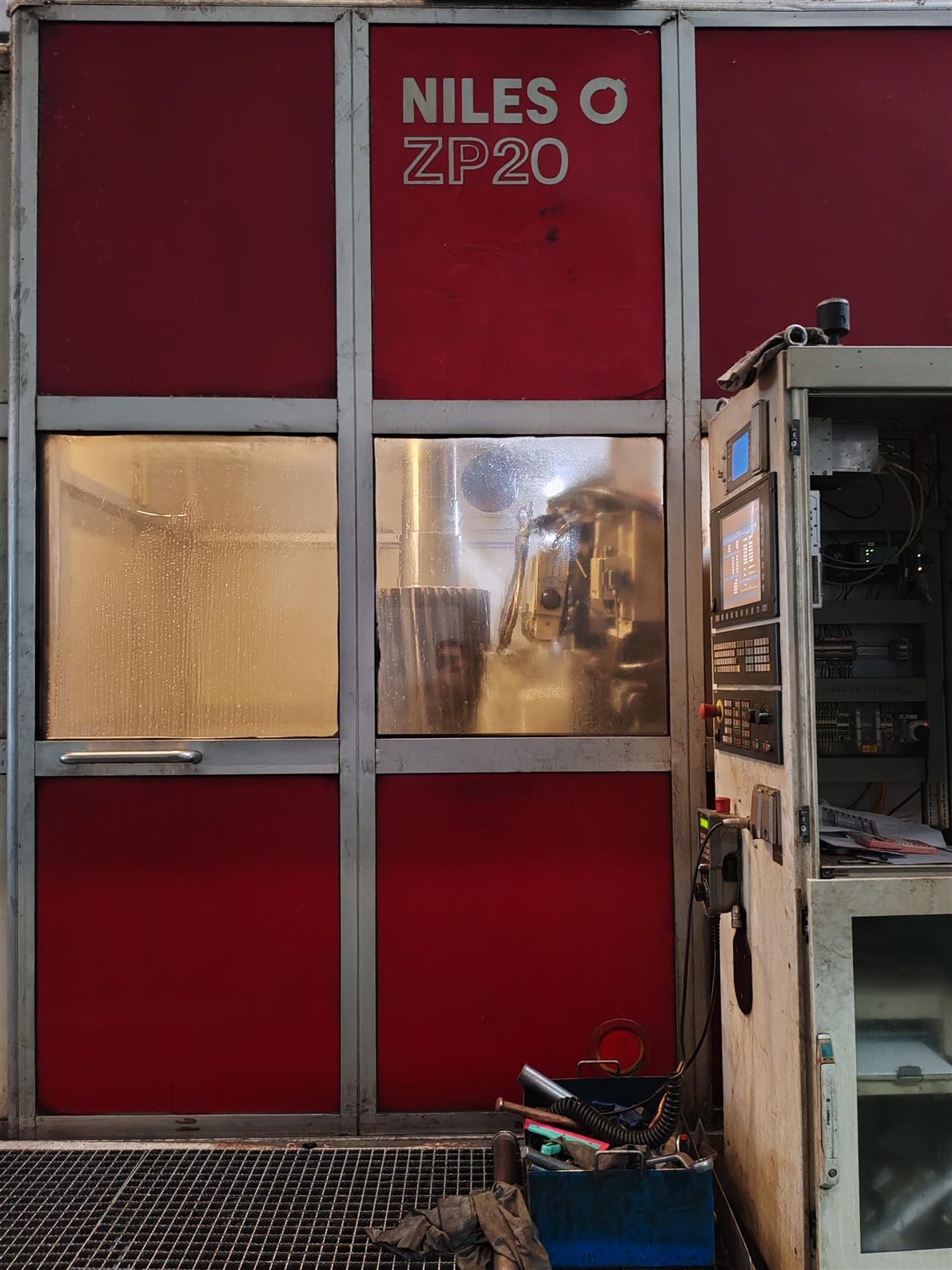

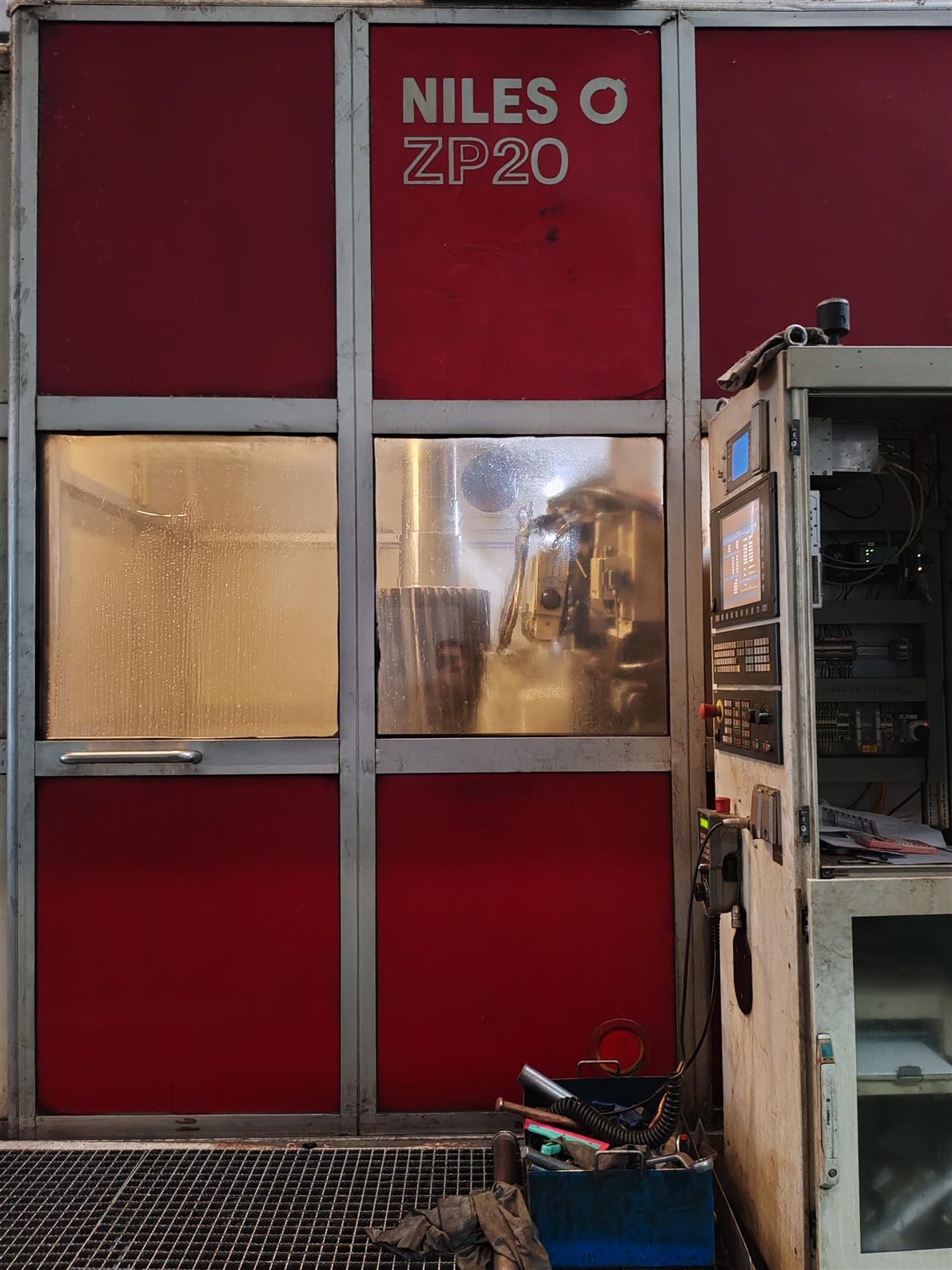

磨齿机是一种用于齿轮加工的重要机械设备,其加工特点主要体现在以下几个方面:

1. **高精度**:磨齿机能够实现齿轮的高精度加工,通常在微米级别的精度要求下,可以有效提升齿轮的运行精度和工作寿命。

2. **优良的表面光洁度**:通过磨削工艺,磨齿机可以使齿轮表面达到较高的光洁度,减少摩擦,降低噪音,提高齿轮的工作效率。

3. **适应性强**:磨齿机能够加工材质的齿轮,包括钢、铝合金、塑料等,适应不同的生产需求。

4. **加工复杂性**:磨齿机能够加工多种复杂齿形,如斜齿轮、伞齿轮等,满足不同机械传动的需求。

5. **经济性**:虽然一次性设备投资较大,但磨齿机在大量生产时能够提高生产效率,降低单件成本,具有较好的经济性。

6. **自动化程度高**:现代磨齿机多具备自动化功能,能够实现智能化操作,减少人工干预,提高生产效率和安全性。

7. **切削速度快**:磨削过程中的切削速度较快,相比其他加工方式能大幅提高生产效率。

整体来看,磨齿机在齿轮加工中以其高精度、率和优良的经济性,适用于各类工业领域的齿轮制造。

齿轮轴加工厂一般具有以下几个特点:

1. **化设备**:齿轮轴的加工需要的机械设备,如数控车床、磨床、齿轮加工中心等。这些设备能够提供高精度和率的加工。

2. **技术要求高**:齿轮和轴的制作需要精密的工艺,对材料的选择、热处理、表面处理等都有严格要求,以确保其在使用过程中的性能和耐久性。

3. **复杂的加工工艺**:齿轮轴的加工涉及多个步骤,包括切割、成型、加工、装配和检测等,每个步骤都需要严格控制,以确保终产品的质量。

4. **较强的定制能力**:根据客户的不同需求,齿轮轴加工厂通常能够提供定制服务,包括不同尺寸、材料和加工工艺的齿轮轴。

5. **严格的质量管理**:齿轮轴是重要的机械传动部件,对其质量要求高。因此,加工厂往往需要建立完善的质量管理体系,包括材料检验、过程检验和成品检验等环节。

6. **较强的行业应用能力**:齿轮轴广泛应用于汽车、机械、、冶金、电力等行业,加工厂通常能够为多种行业提供服务,拥有丰富的行业经验。

7. **灵活的生产能力**:加工厂应具备根据订单的需求灵活调整生产计划的能力,以应对不同客户的交期要求。

8. **环保与安全标准**:现代齿轮轴加工厂在环保和生产安全方面有着严格的标准,采取措施减少生产过程中的污染和事故风险。

这些特点使得齿轮轴加工厂能够在激烈的市场竞争中,提供量、多样化的产品和服务。

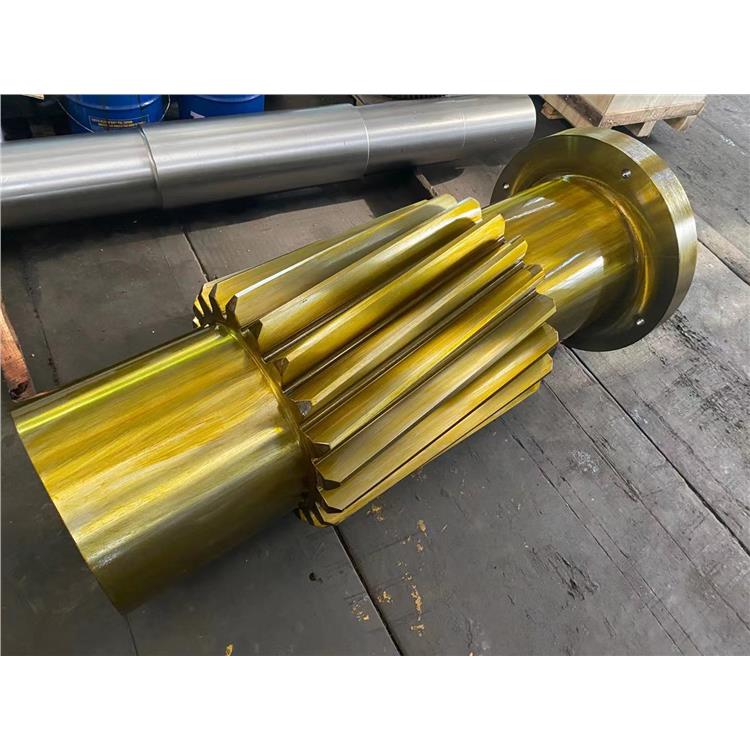

磨机齿轮轴是磨机重要的传动部件,其设计和制造必须满足特定的要求。其特点主要包括以下几个方面:

1. **高强度和耐磨性**:磨机在工作时承受较大的冲击和磨损,因此齿轮轴材质通常选择高强度合金钢或特殊钢材,并经过热处理以提高其硬度和耐磨性。

2. **精密加工**:齿轮轴需要经过高精度的加工和检测,以保证齿轮啮合的准确性,提高传动效率并减少噪音。

3. **良好的平衡性**:齿轮轴在高速运转时,需要保持良好的动态平衡,以减少振动和磨损,延长使用寿命。

4. **合理的设计结构**:齿轮轴的设计应考虑到力的传递与分布,通常采用齿轮传动或减速设计,以适应不同磨机的需求。

5. **良好的热处理性能**:在磨机的工作环境中,齿轮轴常常受到高温和高压的影响,因此其材料需要具备优良的热处理性能,防止因过热而导致的变形或损坏。

6. **维护方便**:齿轮轴的设计通常会考虑到未来的维护与更换,确保在需要维护时可以方便地进行拆卸和更换。

7. **抗腐蚀性**:部分磨机的工作环境中可能存在腐蚀性介质,因此齿轮轴的材料和表面处理需要具备一定的抗腐蚀能力。

通过满足这些特点,磨机齿轮轴可以在工况下、稳定地工作,从而提高磨机的整体性能和使用寿命。

齿轮轴的加工适用范围十分广泛,主要包括以下几个方面:

1. **机械传动**:齿轮轴是机械设备中重要的传动组件,广泛应用于各类机械传动系统,如车辆、船舶、机床等。

2. **动力装备**:在发电机组、风力发电机、发动机等动力装备中,齿轮轴用于将动力从发动机或发电机传递到其他部件。

3. **工业机器人**:在自动化设备和机器人中,齿轮轴用于控制运动和力的传递。

4. **农业机械**:在农业机械设备中,齿轮轴用于驱动和传动,提升工作效率。

5. **矿山机械**:在矿山和建筑设备中,如挖掘机、推土机等,齿轮轴承载重,保证设备正常运行。

6. ****:在领域,齿轮轴用于*行器和卫星等复杂系统的动力传输。

7. **电力系统**:在风电、核电等电力生产设备中,齿轮轴也扮演着重要角色。

8. **高速列车和电动车辆**:用于传动系统中,以提高能效和行驶稳定性。

9. **设备**:一些高精度设备中,也会使用到齿轮轴,以实现的机械运动。

齿轮轴的加工工艺包括车削、铣削、磨削、渗碳、热处理等,不同的应用对齿轮轴的材料、尺寸和精度要求各不相同。