首页 > 供应商机 > 杭州山工定轴式变速箱备部件 工程机械配件

杭州山工定轴式变速箱备部件 工程机械配件

价格:0.00起

山东东上智能装备有限公司

联系人:孙经理

电话:15265827717

地址:山东省临沂河东区九曲朱家斜坊村

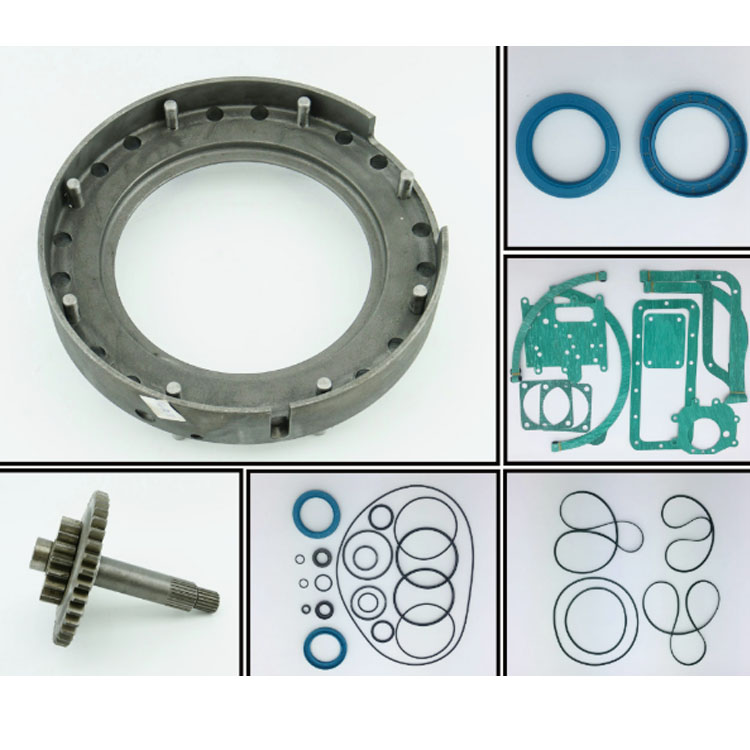

我公司批发供应工程机械配件,装载机全车配件:变速箱系统配件:变速箱总成、箱体、二轴总成、三轴总成、调整垫片、轴承、滤芯、制动盘。装载机:包括发动机,变矩器,变速箱,前、后驱动桥,简称件。

装载机铲斗主刃板变形的原因及防止措施在制造装载机铲斗过程中,主刃板往往出现上拱、下塌、扭曲等变形,为保证主刃板平整,我们用油压机进行整形,这不但延长了生产周期,增加了生产成本,而且增加了主刃板的内应力,为此对铲斗的结构和生产过程进行分析,找到了主刃板变形的原因,并制定相应的防止措施。1铲斗主刃板变形原因分析管理原因铲斗主刃板为板材气割下料后外协加工件,由于板材的装卸、运输、存储等原因造成主刃板出现上拱、下塌和挠曲变形。

对前两种变形,组焊铲斗前可以在油压机上对板材进行校平,但对挠曲变形却难以调整,以至带到以后的铲斗组焊工序中去。设计原因铲斗底部焊缝主要集中在背面,焊缝密集并且焊缝形式不合理使焊接工作量和热输入量都相当大。同时由于主刃板的挠曲变形,使主刃板与斗底板、斗壁板对接间隙加大并且不均匀,当按图纸要求将各件组装后,经现场测量对接间隙中间部位分别为10mm和3mm时,两端间隙平均≥18mm和11mm。

对接间隙的加大增加了焊接工作量和焊接热输入量,间隙的不均匀使焊接热输入量不均匀,焊后冷却收缩变形量就会不均匀,这样各焊缝冷却后,就会使斗底板、斗壁板、板产生相应的焊接变形。操作原因铲斗组焊过程分三步:斗壁板卷板;斗壁板与斗侧板组焊、对接主刃板、铺斗底板、与支撑板一起上胎组焊铲斗;焊接。这三步工序相互立顺序进行互不干涉。在斗壁板卷板时,因两端受力不均或压型线与斗壁板两边不平行等原因而出现扭曲。

装载机铲斗刀板的结构类型和日常维护铲斗上的刀板是装载机铲斗铲掘物料时的切削主刃。装载机在不同工况下,铲斗会选装不同类型的刀板,以保证作业效率。与此同时,刀板作为装载机铲斗的重要部位,适当地做板维护,有助于铲斗长时间使用。刀板在装载机铲斗上的位置如图所示,装载机的铲斗一般由包板、侧板、挡板、刀板、角刃和侧刃组成,刀板处于铲斗的下端前位置,刀板上一般会预留孔位,用于加装斗齿和副刀板。土方工程用装载机铲斗的包板、侧板和挡板常用低碳、耐磨、强度钢板焊接而成,侧刃和角刃都用强度耐磨材料制成,刀板采用耐磨的中锰合金钢材料。

刀板对于装载机铲斗的作用装载机铲掘物料时,是利用整机的行走让铲斗上的刀板插入料堆,再通过动臂、摇杆和连杆的控制来完成铲斗的装载。在这过程中可以看出,刀板是装载机铲斗切入铲掘,完成装载作业的重要部分。认识和了解刀板对装载机铲斗的日常维护具有十分重要的意义。装载机每完成一次铲掘和装载作业都会对刀板造成磨损,的刀板有助于装载机快速铲掘物料完成装载,提作业效率。从制造工艺方面比较,锻造的刀板要优于铸造的刀板,若刀板再经过热处理,耐磨效果更佳;从元素组成方面比较,适量含有Si(硅)、Mn(锰)等元素的刀板更坚固耐磨。

传动系大量采用液力传动;采用既改善性能,又提高传动效率的外功率分流式液力机械变矩器;采用使结构简化的全液压传动;在变速箱、减速箱、轮边减速器中采用行星传动等。工作装置中,广泛采用了新材料、新结构,使工作装置的结构强度、刚度、耐磨性得到提高,自重减轻;同时在设计和制造过程中普遍采用了CAD、CAM和优化技术。液压系统的工作压力进一步提高(比如大多数挖掘机的额定工作压力达到31~35MPa),负荷传感的工作液压系统日趋成熟并成为主流,电液比例技术的应用越来越广泛。

传动系、转向系、制动系乃至工作装置的操纵控制系统进一步完善和电子化,利用电子技术进行操作、和保护,即采用机电液一体化技术。其中自动控制技术的应用越来越普遍,包括:检测和识别工作对象与工作条件;根据识别结果和工作目标,自行作出决策;响应决策,实现自动伺服控制。这样使工程机械的作业精度和作业效率得到明显提高,作业安全也有了**。1液压油污染的原因及危害1.1液压油氧化变质工程机械在工作时,液压系统由于各种压力损失产生大量的热量,使系统液压油温度上升,系统温度过高时液压油容易氧化,氧化后会生成**酸,**酸会腐蚀金属元件,还会生成不溶于油的胶状沉淀物,使液压油的粘度,抗磨性能变差。

1.2液压油中混入水分和空气液压油新油有吸水性,含有微量水分;液压系统停止工作时系统温度降低,空气中的水气凝结成水分子混入油中。液压油中混入水分后,将降低液压油的粘度,并促使液压油氧化变质,还会形成水气泡,使液压油的润滑性能变差还会产生气蚀。液压油能溶解部分空气,有时还会吸入气泡。空气混入液压油中可加快液压油氧化变质,还会引起噪声、气蚀、振动等。1.3液压油中混入颗粒污物液压系统及元件在加工、装配、储运中将污物混入系统中;使用中漏气或漏水后形成不溶物;使用中金属零部件磨损后产生的磨屑;空气中灰尘的混入等,这些都易形成液压油中的颗粒污物。

发电机组拉缸的主要原因实际上是活塞、活塞环与气缸套表面由于高温而“熔接”拉伤。即活塞不与气缸套之间由于油膜中断产生擦,炽热的磨擦热引起金属的显微熔化而粘着,并将附近的金属质点扯断。产生拉缸的-根本的原因是油膜中断。根据气体密封的要求,活塞环与气缸套之间的间隙应尽可能小,这-使它们的润滑条件十分不利。缸套与活塞环的磨擦情况取决于活塞环的弹力、工作温度、滑动速度、油膜分布、零件的质量及磨合情况等。当由于接触表面**负荷,使气缸套表面与活塞环工作面之间由于直接接触而剧烈磨擦,产生大量的磨擦热,使工作表面的温度急剧上升,其后果是两个磨擦表面熔接粘附而造成拉伤。

由此可见,供油状况不良,窜气严重,零件过大的接触应力破坏油膜,是造成拉缸的主要原因。除了润滑、配合间隙、零件制造质量外,使用不发也可能造成拉缸,具体地说有如下几点:活塞与气缸套配合间隙过小,或在正式带负荷工作以前没有经过良好的磨合。润滑不良,如间隙小、机油稀或在装配时未涂油等。机过热。装配时机体不清洁或活塞装得太死。当皮带基层出现裂纹的时候(即皮带上出现了裂缝、芯部断裂、槽断面开裂);皮带的基层和槽断面出现分离;基座磨损开裂;拉绳散线;侧面磨损严重(即散线、侧面材料损坏、侧面硬化、侧面发滑、上表面裂纹);皮带槽断面的内径与皮带轮槽底之间无间隙。

活塞及活塞环质量差。当这些情况出现的时候,我们就需要对发电机的皮带进行替换了,如果不及时替换就会出现发电机组风扇转速过慢,导致发电机组因为散热不足而出现高水温等现象。发电机组的运转离不开传动皮带,该配件发挥的作用很大,在出现一些我们肉眼能察觉的问题时就应该及时替换,否则很有可能导致发电机组停机。6-发电机的操作过程和注意事项:启动前的准备工作:检查飞轮及发电机部分防护栏杆罩应完好;操作人员应分工明确,实行监护,并穿戴绝缘鞋; 向电气室工作人员发出“准备”开车的信号后,认真检查各变速箱、离合器、调速器曲轴控制、油盎油位,及各部紧固螺钉,确认无误,并油水温度不低于20℃时,方可进行启动;各系统管路闸门应处于工作位置; 传动机构的连接螺栓应紧固良好; 检查储气瓶压力是否正常,**速保险装置是否定位; 置离合器手柄于启动位置,并打开扫气泵的排污阀; 启动外循环水泵、滑油泵、燃油泵,待循环水及油压符合要求时,一人操作,一人协助进行启动。

在破碎锤作业时,钎杆应始终与被破碎物体的表面保持垂直状态。并使钎杆紧压被破碎的物体,破碎后应立即停止破碎锤工作,以防止空打。持续漫无目标的冲击会造成破碎锤的前体受损及主体螺栓松动,严重时可伤及主机本身。