首页 > 供应商机 > 温州非标汽车保护架生产设备型号 产品精度高

温州非标汽车保护架生产设备型号 产品精度高

价格:0.00起

潍坊晨龙智能科技有限公司

联系人:邓经理

电话:15169422202

地址:山东省潍坊潍城区西关街道东七工业园

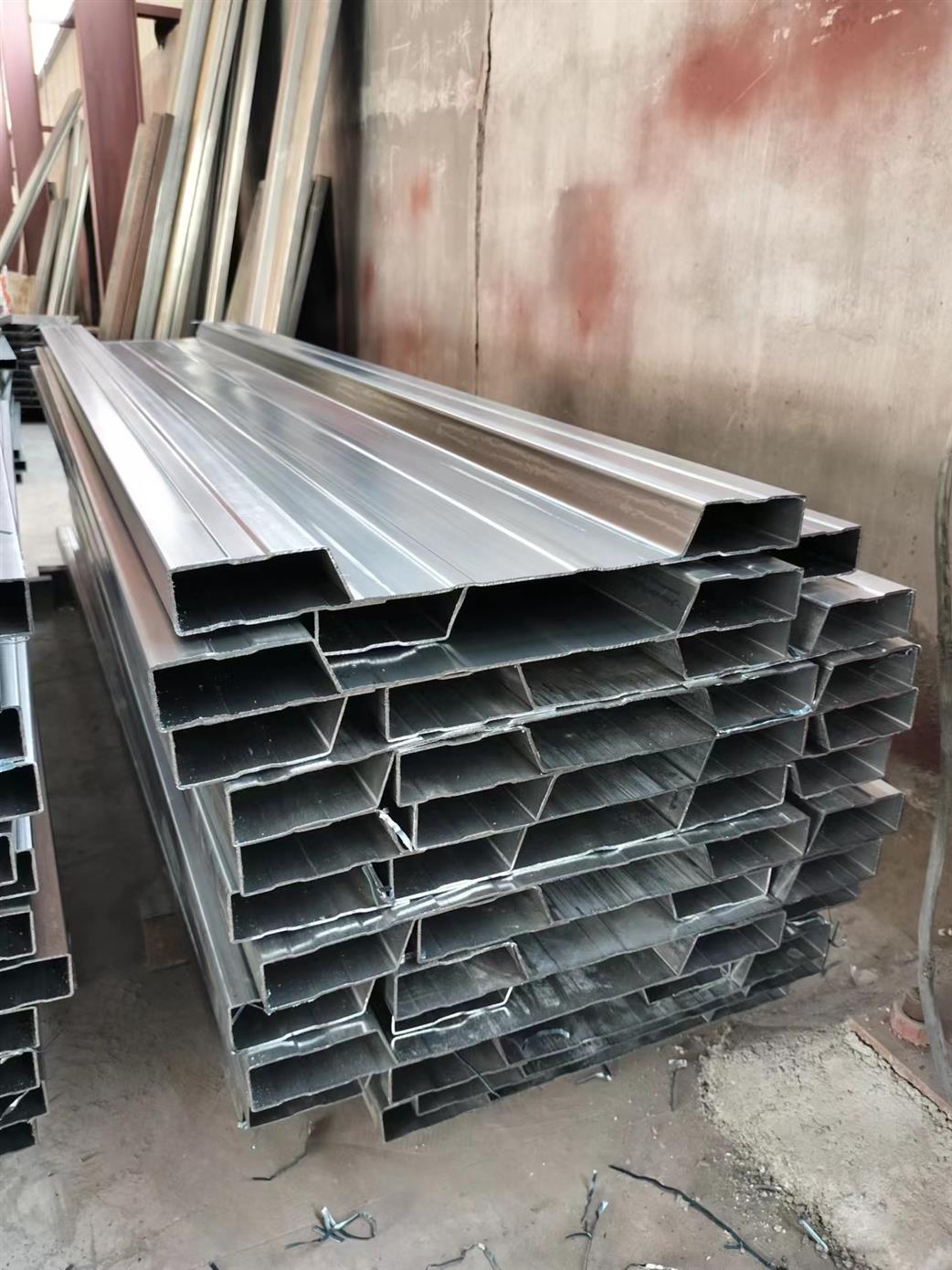

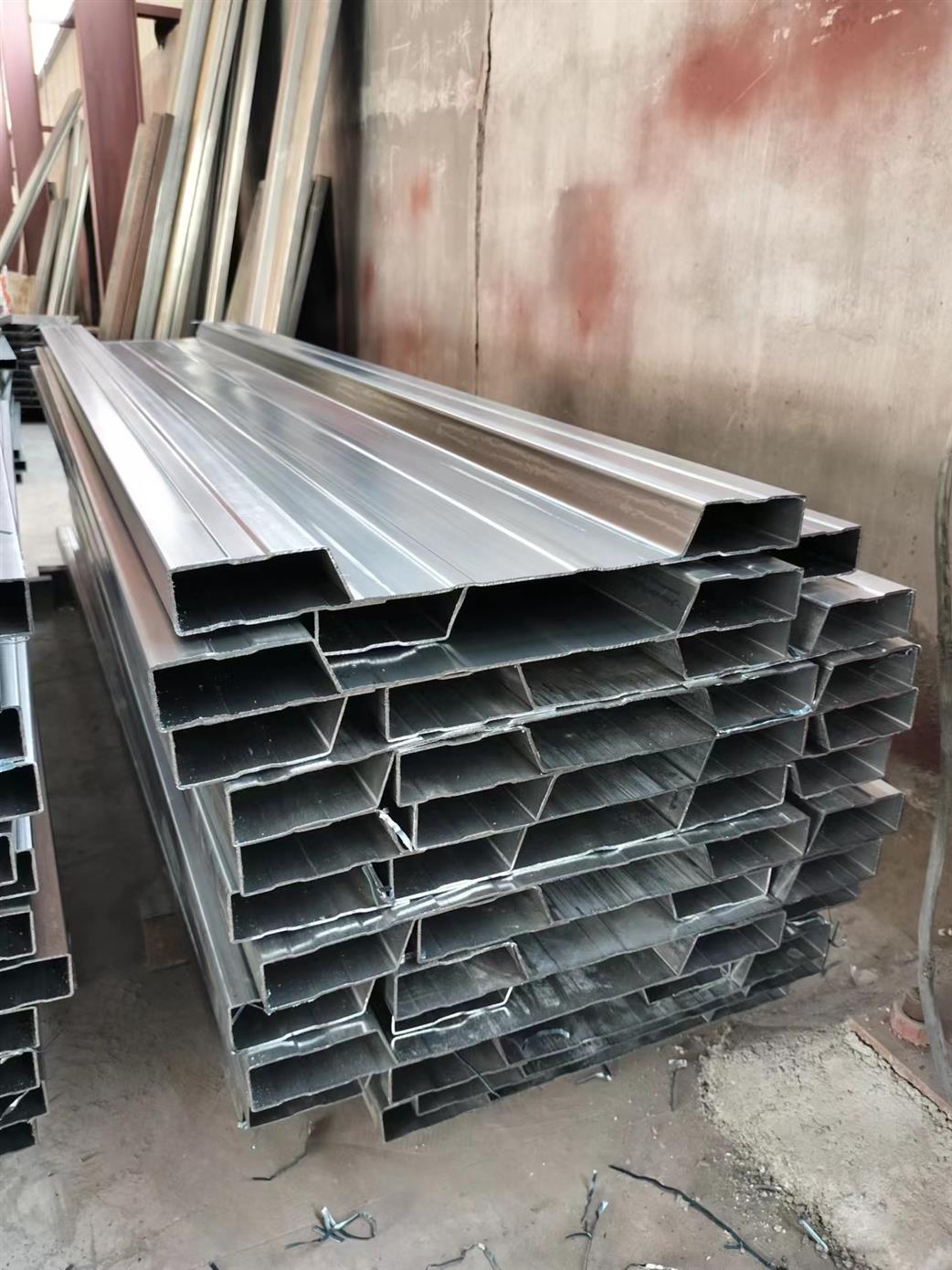

汽车边梁生产线是用于生产汽车边梁的设备和工艺流程。边梁是汽车车身结构的重要组成部分,用于加强车身强度和保护车内乘员安全。

汽车边梁生产线通常包括以下工序:

1. 材料准备:从供应商处采购所需的钢材或铝材,并进行检验和质量控制。

2. 材料切割:使用切割机将钢材或铝材按照设计要求切割成所需的尺寸和形状。

3. 弯曲成型:使用弯曲机将切割好的材料进行弯曲成型,以适应汽车边梁的曲线形状。

4. 焊接:将弯曲成型好的材料进行焊接,以形成完整的边梁结构。常用的焊接方法包括气体保护焊、电弧焊等。

5. 表面处理:对焊接好的边梁进行表面处理,如除锈、喷涂防锈漆等,以增加边梁的耐腐蚀性能。

6. 质检和包装:对生产好的边梁进行质量检验,确保其符合设计和安全要求。然后进行包装和标识,以便运输和安装。

汽车边梁生产线通常采用自动化设备和机器人技术,以提高生产效率和产品质量。同时,还需要严格遵守相关的安全标准和质量管理体系,确保生产出的边梁符合汽车制造商的要求。

汽车保护架生产线是指专门用于生产汽车保护架的生产线。汽车保护架是一种安装在汽车底部的金属结构,用于保护汽车底盘和发动机等关键部件免受路面碰撞和物体冲击的损害。

汽车保护架生产线通常包括以下主要工序:

1. 材料准备:将所需的金属材料(如钢板)送入生产线,并进行切割和成型等预处理工序。

2. 焊接工序:将预处理后的金属零部件进行焊接,组装成完整的汽车保护架结构。

3. 表面处理:对焊接完成的汽车保护架进行表面处理,如喷涂防锈漆等。

4. 质检:对生产出的汽车保护架进行质量检测,确保其符合相关标准和要求。

5. 包装和出厂:将合格的汽车保护架进行包装,并准备出厂发货。

汽车保护架生产线通常采用自动化设备和机器人技术,以提高生产效率和质量稳定性。同时,生产线还需要配备相应的安全设备和人员培训,以确保工作环境的安全和操作人员的安全意识。

汽车保护架生产线的设计和布局需要考虑生产能力、工艺流程、设备配置、人员配备等因素,以实现率、量的生产。同时,还需要根据市场需求和产品特点进行灵活调整和改进,以满足不同客户的需求。

三轮车大梁生产线是指用于生产三轮车大梁的装配线。三轮车大梁是三轮车的主要承重结构之一,承载着车身的重量和行驶时的冲击力。三轮车大梁生产线通常包括以下几个环节:

1. 材料准备:准备所需的原材料,通常是钢板或铝合金板材。根据设计要求,将原材料切割成适当的尺寸和形状。

2. 加工成型:采用冲压、折弯、焊接等工艺,将切割好的板材进行加工成型,形成大梁的各个部件。

3. 焊接组装:将加工好的大梁部件进行焊接组装,形成完整的大梁结构。焊接工艺需要保证焊缝的强度和密封性。

4. 表面处理:对焊接好的大梁进行表面处理,通常包括除锈、喷漆等工艺,以提高大梁的耐腐蚀性和外观质量。

5. 检测质量:对生产好的大梁进行质量检测,包括尺寸、焊缝、表面质量等方面的检查,以确保大梁符合设计要求和标准。

6. 包装出厂:将检测合格的大梁进行包装,通常采用木箱或塑料薄膜等包装材料,以防止运输过程中的损坏。

以上是三轮车大梁生产线的一般流程,具体的生产线配置和工艺流程可能会根据不同厂家和产品的要求有所差异。

三轮车箱板生产线是指用于生产三轮车箱板的一套自动化生产设备。这条生产线通常包括以下几个主要工序:

1. 板材切割:将原材料板材按照一定的尺寸进行切割,通常使用激光切割机或数控切割机进行操作。

2. 板材成型:将切割好的板材进行成型,通常使用板材冲压机进行操作。冲压机通过模具将板材冲压成所需的形状。

3. 弯曲与折弯:将成型好的板材进行弯曲和折弯,通常使用板材弯曲机和折弯机进行操作。这一步骤可以使得板材更加符合三轮车箱板的形状需求。

4. 焊接:将弯曲和折弯好的板材进行焊接,通常使用焊接机器人或手工焊接进行操作。焊接可以将板材连接在一起,形成箱板的结构。

5. 表面处理:对焊接好的箱板进行表面处理,通常包括喷涂、喷砂、烤漆等工序,以提高箱板的表面光滑度和耐腐蚀性。

6. 检测和质量控制:对生产好的箱板进行检测和质量控制,确保其符合相关标准和要求。包括外观检查、尺寸检测、强度测试等。

以上是三轮车箱板生产线的一般工序,具体的生产线配置和工序顺序可能会因生产厂家和产品要求而有所不同。

轻量化汽车型材生产线是指用于生产轻量化汽车型材的生产设备和工艺流程。轻量化汽车型材是指采用轻质材料(如铝合金、碳纤维等)制造的汽车零部件,以减轻汽车整车重量,提高燃油经济性和减少碳排放。

轻量化汽车型材生产线一般包括以下几个主要工序:

1. 材料预处理:包括原材料的切割、熔炼、合金化等工艺,以及对材料进行表面处理,如除氧化皮、氧化膜等。

2. 型材挤压:采用挤压机将预处理好的材料通过模具挤压成型,形成截面形状的型材。

3. 型材热处理:对挤压成型的型材进行热处理,如固溶处理、时效处理等,以提高材料的强度和硬度。

4. 型材表面处理:对热处理后的型材进行表面处理,如阳氧化、电泳涂装等,以提高型材的耐腐蚀性和装饰性。

5. 型材切割和加工:对表面处理好的型材进行切割和加工,如切割、冲压、钻孔、铆接等,以满足不同零部件的尺寸和形状要求。

6. 型材检测和质检:对切割和加工好的型材进行检测和质检,以确保型材的质量和性能符合要求。

7. 型材包装和出厂:对通过检测和质检的型材进行包装和出厂,以便于运输和使用。

轻量化汽车型材生产线的设计和配置要根据具体的生产需求和型材的特点来确定,以提高生产效率和产品质量。同时,还需要考虑环保要求,采用节能环保的生产工艺和设备,减少能源消耗和环境污染。

汽车保护架生产线的特点如下:

1.自动化程度高:汽车保护架生产线采用的自动化设备和控制系统,能够实现自动化的生产过程,大大提高生产效率和产品质量。

2.多工位生产:汽车保护架生产线通常具有多个工位,每个工位负责不同的生产环节,如焊接、涂装、组装等,实现了生产过程的分工和协作。

3.灵活性和可调性强:汽车保护架生产线能够根据不同的产品需求进行调整和改变,以适应不同型号和规格的汽车保护架的生产。

4.质量控制严格:汽车保护架生产线通常配备了质量检测设备和系统,能够对生产过程中的关键环节进行实时监控和检测,确保产品质量符合标准要求。

5.节能环保:汽车保护架生产线采用了的节能技术和环保设备,如节能照明、废气处理系统等,减少了能源消耗和环境污染。

6.率和高产能:汽车保护架生产线能够实现率的生产,大大提高了生产能力和产量,满足市场需求。

7.人机协作:汽车保护架生产线通常采用人机协作的方式,即由操作员与自动化设备进行配合和协作,提高了生产效率和产品质量。

总的来说,汽车保护架生产线具有自动化程度高、多工位生产、灵活性强、质量控制严格、节能环保、率和高产能等特点,能够满足汽车保护架的大规模生产需求。