零间隙:无齿轮间隙、丝杠/螺母等间隙;高刚度(低柔性);同时避免了高速运动时在启动、变速和换向阶段因多个传动环节的弹性变形导致的机械谐振现象,整个伺服执行机构的静态刚度和动态刚度均大大提高。

高精度且稳定性好。直线驱动系统没有中间环节的传动误差,减小了插补时因传动系统滞后带来的跟踪误差。通过位置检测反馈控制,即可大大提高机床的定位精度。其定位精度基本上完全取决于位置反馈检测元件的精度。能够在高速下平稳运行,轨迹误差小。由于是“非接触式”传动,无磨损,所以精度保持性好。

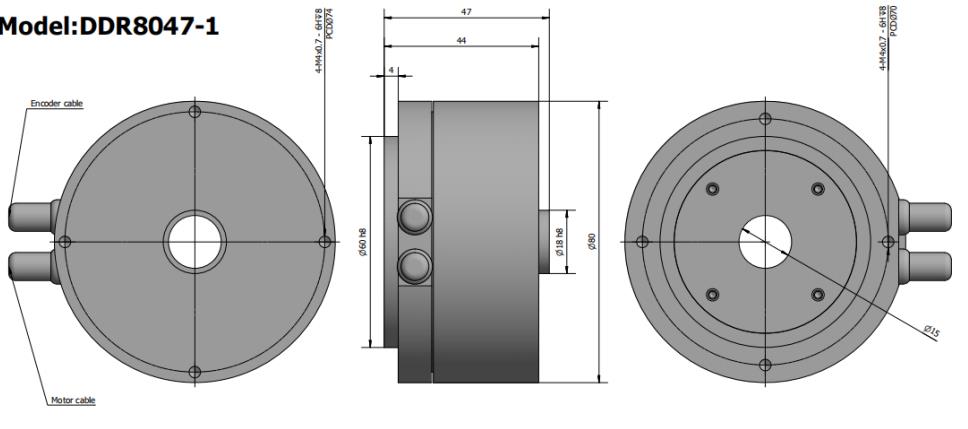

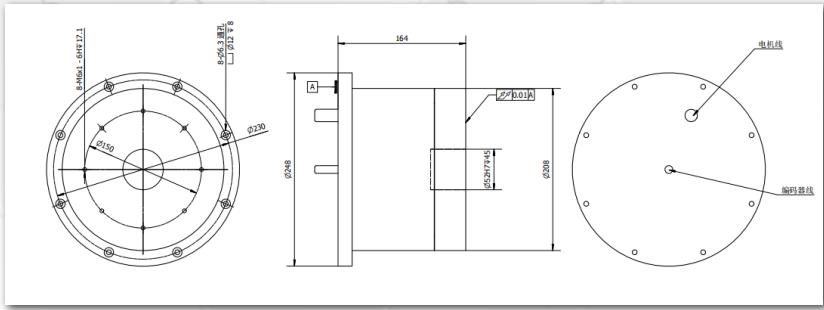

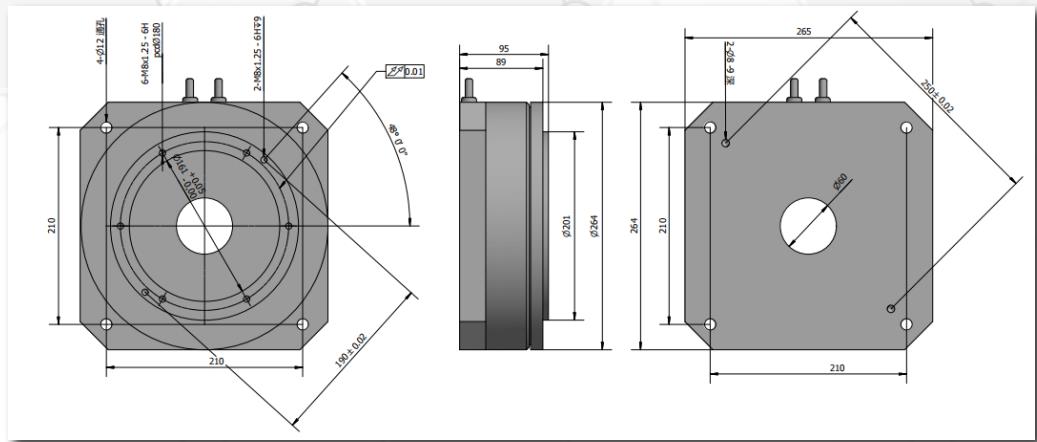

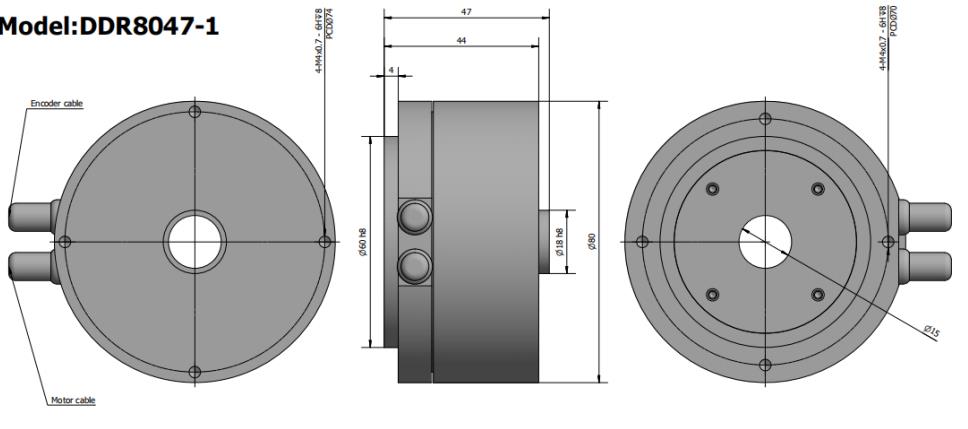

外形紧凑,易于设计。直接驱动元件的结构简单,外形紧凑。结构设计的简化使零部件数目减少,重量更轻,体积更小,所需的安装空间自然大大减小。无框架直接驱动电动机转子可以与负载结合为一体,更易于实现紧凑美观的设计方案。

静音运行。直接驱动单元没有传动丝杠、变速箱等部件产生的机械摩擦,导轨也可以采用滚动导轨或磁垫悬浮导轨(无机械接触),因此其高速运动时传动平稳,无振动,运行噪声大大降低,听觉噪声一般可降低20 dB左右,可以实现静音运行的效果。

的速度调控性。直接驱动电动机能满足其切削加工所需的**高/低速要求,可以获得1 um/s的低速和获得60 m/s以上的高速。其高速响应性使加减速过程大大缩短,可实现起动时瞬间达到高速,高速运行时又能瞬间准停,高的加速度可达40G。而且力矩线性度好,调速范围更宽,速度变化范围甚至可达1:10000以上。

机器人:目前机器人传动各关节均由伺服电机+减速机(RV,行星,谐波),我们2012年与上海ABB合作,在其关节上成功应用直驱DDR电机,目前工件重量在1公斤内的六关节可全部用直驱电机驱动,系统更轻、更。